Współczesne systemy AOI, jakie najczęściej znajdziemy na końcu linii produkcyjnej, są w stanie wykryć niemalże wszystkie widoczne defekty w montowanych pakietach elektronicznych. Wraz z postępem technologicznym nie maleje jednak presja doskonalenia tych systemów.

Nowe pakiety elementów SMT, w tym mniejsze elementy pasywne SMD i półprzewodniki w tzw. skali chipowej, stanowią trudne wyzwania, wymagające coraz większej rozdzielczości. Ponadto, nadal używa się elementów o stosunkowo dużych rozmiarach. W szczególności w sektorze motoryzacyjnym, takie elementy jak niektóre typy złączy, są zgodne standardami przemysłowymi, które są zachowywane z generacji na generację. W związku z tym zwiększa się zakres i różnorodność rozmiarów elementów, które systemy inspekcji muszą obsługiwać.

Produkcja płytek wielowarstwowych również w ostatnich latach stała się bardziej przystępna kosztowo niż była ubiegłych dekadach. Z tego względu ich zastosowanie – jako metody miniaturyzacji produktów końcowych – wzrasta. Dochodzi do tego fakt, że komponenty montowane powierzchniowo są coraz gęściej rozmieszczane, co dodatkowo stawia większe wyzwania w zakresie oświetlenia i padających cieni. Ponadto, wraz ze wzrostem złożoności montażu, każda płytka zawiera więcej elementów, które muszą być poddane kontroli.

Pokonywanie historycznych przeszkód

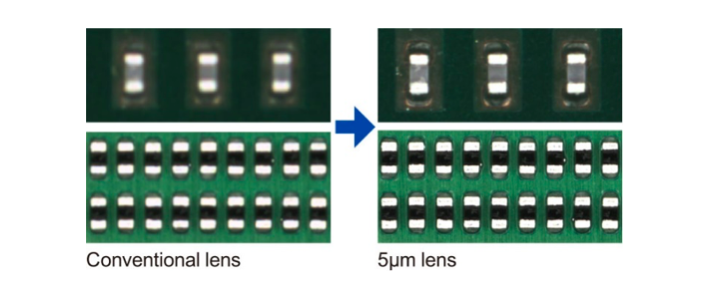

Zachowanie ostrości obrazu wraz ze zmniejszaniem się obserwowanych elementów zależy od trzech aspektów: optymalnego oświetlenia, rozdzielczości kamery i charakterystyki obiektywu. W najnowszym systemie YRi-V 3D AOI, YAMAHA zastosowała kamerę 12Mp z ulepszoną opcją obiektywu 5µm (grafika 1), w dodatku do obiektywów 12µm i 7µm.

W toku przeprowadzanej z dużą prędkością kontroli, obiektyw o wysokiej rozdzielczości współpracuje z nowym systemem oświetlenia współosiowego YRi-V opracowanym do znajdowania drobnych defektów. Umożliwia to kontrolę nawet najmniejszych komponentów takich jak 0201. Wspomniane współosiowe oświetlenie może być użyte w automatycznych systemach kontroli nawet poziomie pojedynczego kroku inspekcji, co umożliwia YRi-V identyfikację wad, takich jak rysy i pęknięcia w komponentach takich jak pakiety WLCSP (wafer-level chip-scale packages), które mają błyszczącą, odbijającą światło powierzchnię.

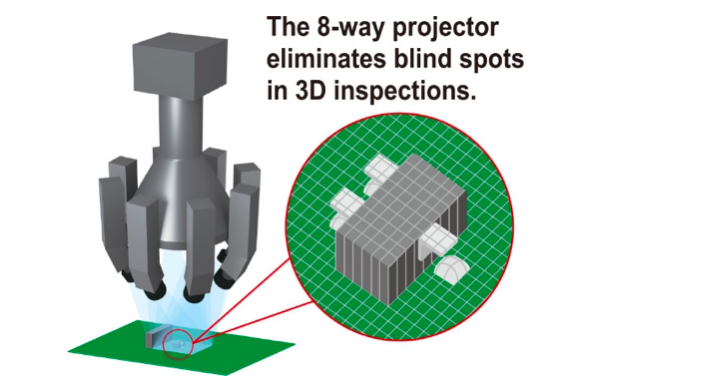

Wraz ze zwiększeniem rozdzielczości obiektywu do 5 µm, ulepszono podsystem przetwarzania obrazu, wykorzystując układy procesorów graficznych (GPU) najnowszej generacji. Pozwoliło to przyspieszyć czas cyklu inspekcji o 60-100%. Połączony efekt udoskonalonego obiektywu i technologii przetwarzania zapewnia jednoczesny wzrost rozdzielczości i wydajności kontroli. Poza coraz mniejszymi rozmiarami komponentów znaczącym wyzwaniem w zakresie inspekcji są również wspomniane wcześniej pakiety wielowarstwowe. Dotyczy to w szczególności małych elementów, takich jak chipy SMD, które mogą powodować tzw. martwe pola, gdy są umieszczone obok większych części, uniemożliwiając wyraźny widok pinów I/O większego elementu i przypisanych im padów lutowniczych. I odwrotnie, większe części mogą rzucać cień na mniejsze elementy, takie jak układy SMD, umieszczone pomiędzy nimi, uniemożliwiając ocenę przylutowanych końcówek oraz naniesionych na nie oznaczeń identyfikacyjnych i polaryzacyjnych.

Nowoopracowane rozwiązania YAMAHA, w tym 8-kierunkowy projektor (rys. 2), dostępny z systemem YRi-V, skutecznie rozwiązują te problemy. Projektor zapobiega powstawaniu cieni, zapewniając równomierne oświetlenie wszystkich elementów w polu widzenia, a rozszerzone możliwości pomiarowe pozwalają na kontrolę z bliska, przy jednoczesnej obsłudze szerokiego zakresu rozmiarów elementów, od najmniejszych do największych. Należy również dodać, że zwiększono także maksymalną odległość pomiarową do 25 mm.

AOI udoskonalone dzięki AI

Podczas gdy wydajność procesorów graficznych nowej generacji umożliwiła szybsze przetwarzanie obrazu i wykrywanie defektów, sztuczna inteligencja (AI) jest gotowa wprowadzić do AOI nowe możliwości – podobnie jak w przypadku wielu innych aspektów technologii przemysłowej i konsumenckiej.

Podążając za tym trendem, YAMAHA w swoim systemie YRi-V wprowadziła nowe, ważne funkcje oparte na sztucznej inteligencji, które ułatwiają konfigurację i obsługę sprzętu. Obejmują one automatyczne dopasowywanie biblioteki komponentów, wykorzystujące tzw. głębokie uczenie do identyfikacji typów komponentów na podstawie obrazów.

Umożliwia to automatyczny wybór optymalnej biblioteki komponentów. Sztuczna inteligencja jest wykorzystywana również do wspomagania pomiarów 3D komponentów w celu wygenerowania danych dla komponentów, których nie ma w żadnej istniejącej bibliotece, jak również do analizowania przechwyconych obrazów i wspomagania oceny zaliczenia/niezaliczenia. W ten sposób łączy się powtarzalność maszyny z elastycznością kontroli wzrokowej człowieka. Pozwala to na szybką, dokładną i powtarzalną ocenę pozytywną/negatywną.

Inspekcja pod czterema kątami i algorytmy

Patrząc na to jak rozwijała się technologia zautomatyzowanej inspekcji wady lutownicze zawsze były najtrudniejsze do przeanalizowania przez systemy AOI. Niektóre z nich – takie jak defekty typu „głowa na poduszce”, które powstają, gdy lut nie zdąży zwilżyć końcówki elementu – są notorycznie trudne do wykrycia przy użyciu konwencjonalnych urządzeń i metod. Innym przykładem trudnej do identyfikacji sytuacji są mostki lutownicze.

4-kątne kamery inspekcyjne YAMAHA mogą stanowić rozwiązanie tych problemów, przechwytując obrazy pod kątem, co pozwala systemowi uchwycić wszechstronny obraz kontrolowanego elementu. System YRi-V wprowadza jednocześnie kamery o rozdzielczość 20Mpikseli, co pozwala jednocześnie uchwycić te obrazy w jeszcze lepszej jakości. W połączeniu z nowymi kamerami, ulepszone algorytmy inspekcji 4D wykorzystują większą ilość informacji o obrazie, aby zwiększyć wykrywalność takich problemów, jak wspomniane wcześniej mostki i „głowy na poduszce”.

Generowanie programów i oprogramowanie

Niektóre systemy AOI zapewniają optymalną wydajność, gdy są zainstalowane w linii z innymi urządzeniami działającymi na tej samej platformie oprogramowania. Bardziej otwarte podejście – przyjęte przez firmę YAMAHA, pozwala użytkownikom korzystać w pełni z możliwości systemu AOI w toku pracy z dowolnym typem sprzętu w linii produkcyjnej. W szczególności, szybkie generowanie programów jest możliwe dzięki oprogramowaniu YSUP, które jest dostępne na zasadzie otwartej i bez licencji.

W pełni funkcjonalne oprogramowanie YSUP może konwertować dane inspekcyjne bezpośrednio z CAD/CAM lub YGX, a także w standardzie obsługuje dane gerber. Ponadto funkcja YSUP w oprogramowaniu do programowania offline YRi-V umożliwia tworzenie programów AOI z danych ODB++ bez konieczności posiadania pliku YGX. Jeśli silk screen PCB jest obecny w danych ODB++, można go zaimportować jako uproszczony obraz ułatwiający pozycjonowanie nowych elementów za pomocą stacji programowania offline. Dzięki temu programiści nie muszą przejmować fabrycznego systemu AOI, aby zeskanować płytkę drukowaną i utworzyć obraz szablonu, co pozwala uniknąć przerw w normalnej produkcji.

Oprogramowanie automatycznie generuje i wyświetla wirtualne obrazy produkcyjnej płytki drukowanej, dzięki czemu obsługa systemu nie wymaga posiadania specjalnych umiejętności. Dodatkowe zautomatyzowane funkcje obejmują wykrywanie wszelkich elementów z otworami przelotowymi, z możliwością generowania odpowiednich danych inspekcyjnych. Dostępne są także nowe funkcje wspomagające dostrajanie danych, w tym automatyczne wykrywanie okien inspekcji na podstawie kształtów elementów i pozycji padów. Ponadto oprogramowanie automatycznie określa ustawienia parametrów oświetlenia, aby zapewnić optymalne oświetlenie, minimalizując liczbę prób i błędów oraz zależność od doświadczenia użytkownika. Dostępna jest również automatyczna korekcja położenia na podstawie wielkości niewspółosiowości elementów, co pomaga zminimalizować zaangażowanie operatora. Łącznie funkcje te mogą skrócić czas strojenia danych nawet o 50%.

Wnioski

Dzisiejsze wiodące firmy zajmujące się montażem elektroniki potrzebują systemów AOI, które pomogą im w dalszym podnoszeniu wydajności. Potrzebne są rozwiązania dla standardowych wyzwań, takich jak wady trudne do zidentyfikowania. Z drugiej strony, najnowsze systemy AOI muszą także radzić sobie z wyzwaniami związanymi z najnowszymi technologiami, takimi jak gęsto obsadzone płytki wielowarstwowe.

Najnowsze technologie przetwarzania obrazu, a także nowatorskie techniki, takie jak uczenie maszynowe, są obecnie potrzebne, aby zwiększyć wykrywalność defektów oraz przyspieszyć programowanie i analizę obrazu. Nowa generacja systemów AOI, która wchodzi obecnie na rynek, oferuje także doskonałe oświetlenie wielokątowe, zwiększoną rozdzielczość obrazu oraz łatwe w użyciu oprogramowanie do konfiguracji i zarządzania.

WYŁĄCZNY DYSTRYBUTOR YAMAHA SMT oraz YAMAHA Robotics – RENEX GROUP

Wyłącznym dystrybutorem YAMAHA SMT oraz YAMAHA Robotics w Polsce i krajach Europy Centralno-Wschodniej jest RENEX Group. Urządzenia YAMAHA, jak i inne produkty z oferty RENEX można zobaczyć i sprawdzić w działaniu w warunkach testowych linii produkcyjnych, również na własnych komponentach i podzespołach, w CENTRUM TECHNOLOGICZNYM i DEMOROOM RENEX. Poza urządzeniami Grupa RENEX dostarcza kompleksowy zakres usług konsultacyjnych i doradczych z zakresu automatyzacji procesów produkcyjnych.

Ponadto Grupa RENEX opracowała, produkuje i dostarcza gotowe rozwiązania zrobotyzowane – Roboty REECO. Każdy robot stanowi w pełni zautomatyzowaną, niezależną jednostkę, którą można wdrożyć do działającej lub nowo powstającej linii produkcyjnej. Rozwiązania spełniają wymogi produkcji pakietów elektronicznych – oraz innych szeroko rozumianych branż. Dostępne modele pozwalają na automatyzację procesów lutowania, dozowania, lakierowania (conformal coating), etykietowania oraz skręcania. Na indywidualne zamówienia Grupa opracowuje, produkuje i dostarcza również rozwiązania automatyzujące inne procesy.