Angielskie określenie „rework” w produkcji elektroniki odnosi się do sytuacji kiedy dany pakiet elektroniczny wymaga wymiany jednego lub części już polutowanych komponentów. Często ma to miejsce w sytuacji kiedy wada wykrywana jest na jednym z etapów kontroli jakości jeszcze w toku produkcji. W niektórych okolicznościach określenia tego używa się również, odnosząc się do napraw gwarancyjnych czy pogwarancyjnych.

Rework w elektronice to proces naprawy lub modyfikacji układów elektronicznych, który ma na celu poprawienie funkcjonowania urządzeń lub dostosowanie ich do nowych wymagań. Proces ten może obejmować różne czynności, takie jak wymiana uszkodzonych elementów, poprawa lutowania, czy modyfikacja konstrukcji układu.

Dlaczego rework jest istotny?

Rework odgrywa kluczową rolę w przemyśle elektronicznym, ponieważ pozwala na utrzymanie wysokiej jakości produkowanych urządzeń oraz optymalizację ich działania. Wykorzystanie reworku pozwala uniknąć marnowania zasobów i zmniejszać koszty produkcji.

Ponadto, rework umożliwia naprawę urządzeń, które uległy uszkodzeniu w trakcie eksploatacji, przedłużając ich żywotność. Dzięki temu, użytkownicy mogą korzystać z urządzeń przez dłuższy czas, co przekłada się na mniejszą ilość odpadów elektronicznych oraz mniejsze obciążenie środowiska naturalnego.

Rework jest również istotny z punktu widzenia gwarancji i serwisu posprzedażowego. Dzięki możliwości naprawy urządzeń, producenci mogą oferować długotrwałe wsparcie dla swoich klientów, co z kolei wpływa na zadowolenie i lojalność klientów oraz pozytywną opinię o firmie na rynku.

Jakimi metodami wykonuje się rework?

Rework w elektronice może być przeprowadzany różnymi metodami, w zależności od konkretnego przypadku i wymagań. Niektóre z popularnych technik reworku to lutowanie ręczne, lutowanie na gorące powietrze, lutowanie na falę czy użycie stacji lutowniczej z podgrzewaczem podczerwieni. Wybór odpowiedniej metody zależy od rodzaju elementów, które mają być naprawione lub zmienione, jak również od wymagań dotyczących precyzji i jakości pracy.

Lutowanie ręczne jest jedną z najbardziej podstawowych metod reworku i jest często stosowane w przypadku prostych napraw, takich jak wymiana uszkodzonego elementu czy poprawa połączenia. Ta metoda polega na użyciu lutownicy ręcznej oraz cyny do tworzenia lub poprawy połączeń elektrycznych. Chociaż lutowanie ręczne jest proste i ekonomiczne, wymaga pewnej wprawy i doświadczenia, a także nie jest odpowiednie dla naprawy bardzo małych elementów czy układów o wysokiej gęstości.

Lutowanie na gorące powietrze to metoda reworku, która wykorzystuje strumień gorącego powietrza do rozpuszczenia cyny na stykach elementów. Jest to technika, która pozwala na precyzyjne i szybkie usuwanie oraz montowanie elementów SMD (Surface-Mount Devices) oraz BGA (Ball Grid Array). Wymaga specjalistycznej stacji lutowniczej z regulacją temperatury i przepływu powietrza oraz odpowiednich dysz.

Lutowanie na falę to technika, która pozwala na masowe lutowanie elementów, przede wszystkim w przypadku produkcji seryjnej. W przypadku reworku, może być stosowane do naprawy większych partii urządzeń. Stacje lutownicze z podgrzewaczem podczerwieni umożliwiają natomiast precyzyjne i równomierne podgrzewanie powierzchni roboczej, co jest szczególnie przydatne przy naprawie i wymianie układów scalonych oraz elementów o dużej powierzchni styku.

W praktyce, wybór metody reworku zależy od wielu czynników, takich jak rodzaj uszkodzenia, typ elementów oraz wymagania dotyczące precyzji i jakości pracy. Niezależnie od wybranej metody, kluczowe jest posiadanie odpowiednich umiejętności i narzędzi, które pozwolą na skuteczne przeprowadzenie reworku, a tym samym na poprawę jakości i funkcjonowania urządzeń elektronicznych.

Szkolenia i certyfikacje

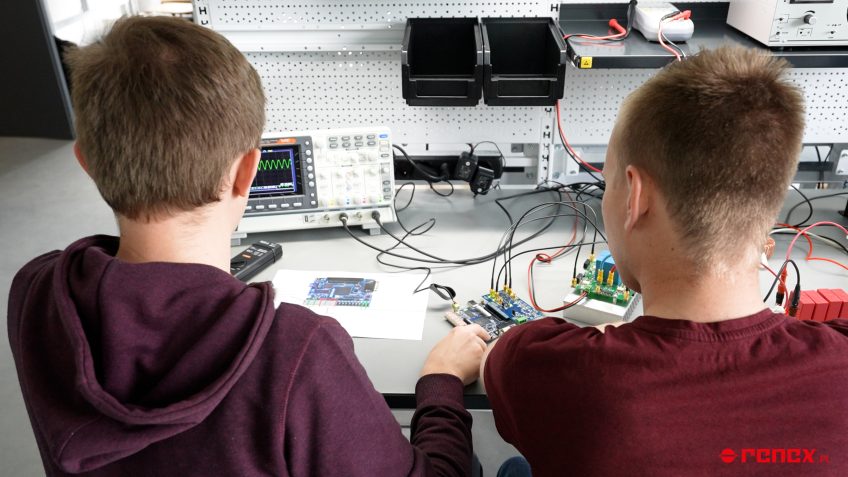

Edukacja i szkolenia są kluczowymi elementami w procesie reworku elektronicznego. Dzięki specjalistycznym kursom technicy zdobywają niezbędną wiedzę i umiejętności, które pozwolą im na efektywne naprawy i serwisowanie urządzeń. Istnieje wiele organizacji oferujących szkolenia w zakresie reworku, zarówno na poziomie podstawowym, jak i zaawansowanym. Najbardziej rozpoznawalnymi standardami w dziedzinie reworku są IPC-7711/21 oraz IPC-A-610.

Szkolenia w zakresie reworku często obejmują praktyczne ćwiczenia z wykorzystaniem rzeczywistych urządzeń i narzędzi. Pozwala to uczestnikom na zdobycie doświadczenia, a jednocześnie gwarantuje, że będą oni w stanie poradzić sobie z różnymi sytuacjami naprawczymi w rzeczywistych warunkach pracy.

Wiele programów szkoleniowych oferuje również certyfikację po ukończeniu kursu, co może być dodatkowym atutem dla osób poszukujących pracy w tej dziedzinie. W miarę jak technologie elektroniczne ewoluują, również specjaliści w dziedzinie reworku muszą nieustannie poszerzać swoją wiedzę i umiejętności. Dlatego istotne jest uczestnictwo w szkoleniach, warsztatach i konferencjach branżowych, które pozwolą na poznanie najnowszych trendów, technik i narzędzi stosowanych w naprawie i serwisowaniu urządzeń elektronicznych. W ten sposób profesjonaliści z dziedziny reworku zyskują przewagę konkurencyjną na rynku pracy, a jednocześnie mogą świadczyć swoim klientom usługi na najwyższym poziomie.

Wyposażenie stanowisk reworkowych

W sytuacji, kiedy w odniesieniu do określonej partii produktów zapadnie decyzja o podjęciu prac reworkowych przed przedsiębiorstwem oprócz wspomnianej wcześniej kwestii zaangażowania wprawionych pracowników staje konieczność odpowiedniego wyposażenia stanowisk tego typu. Wydajna praca z komponentami typu BGA, pozwalająca na ich bezpieczny montaż i demontaż wymagają bowiem urządzeń bardziej zaawansowanych niż standardowa stacja lutownicza jaką znajdziemy w każdym serwisie elektronicznym. Poniżej omówimy dwa przykładowe rozwiązania tego problemu.

Zestaw REECO RA300 do montażu i demontażu SMD/BGA

Zestaw składa się z podgrzewacza kwarcowego, stacji z gorącym powietrzem (hotair) i statywu XYZ. Rolą pierwszego elementu – tzn. podgrzewacza jest podniesienie temperatury całej płytki PCB do temperatury zbliżonej (ale nieosiągającej) tej koniecznej dla rozpływu spoiwa. Omawiając to na przykładzie i przyjmując, że rozpływ spoiwa bezołowiowego zachodzi w temperaturach wyższych niż 200oC, użytkownik może używając podgrzewacza podnieść temperaturę obrabianego pakietu elektronicznego od pokojowej do około 140 oC. Ułatwia to dalszą pracę i demontaż, redukuje naprężenia jakie mogłyby powstać przy punktowym nagrzaniu laminatu, a w konsekwencji zmniejsza ryzyko uszkodzenia często wartościowych komponentów.

Zastosowany w omawianym zestawie podgrzewacz wykorzystuje grzałki kwarcowe charakteryzujące się wydajnym osiąganiem i oddawaniem temperatury. Urządzenie ma dużą moc, co w połączeniu z dużą powierzchnią grzewczą – format A3 – umożliwia wygrzanie zarówno dużych jak i najbardziej wymagających płyt PCB – w tym wielowarstwowych i o dużych polach masowych. Co istotne pole pracy dzieli się na trzy niezależne strefy grzewcze, co pozwala na optymalizację nie tylko pod kątem jakości lutowania, ale również pod kątem zużycia energii elektrycznej. Co oczywiste wiele płyt jest mniejszych niż format A3. Pracując z nimi dużo wydajniej jest włączyć tylko taką liczbę pól jaka jest konieczna.

Oprogramowanie podgrzewacza umożliwia zdefiniowanie dwóch trybów pracy: stałej temperatury grzałek lub aktywnej termopary. W pierwszym przypadku urządzenie będzie utrzymywać temperaturę grzałek w toku pracy na zadanym poziomie z dokładnością w zakresie 5oC. W drugim trybie użytkownik mocuje końcówki termopary w wybranym przez siebie – istotnym punkcie na obrabianej płycie PCB. Urządzenie z pomocą tych czujników odczyta temperaturę w tym punkcie i będzie dostosowywać moc grzałek tak by utrzymywać ją we wskazanym zakresie.

Drugim obok podgrzewacza elementem Zestawu REECO RA300 jest stacja z gorącym powietrzem czyli tzw. hotair. Używając przypisanego do niej oprogramowania, łączy się ją z zewnętrznym komputerem bądź laptopem. System ten umożliwia ustawianie profilu lutowniczego do danego zadania i zapisywanie go. Możliwe jest w ten sposób tworzenie własnej bazy danych obejmującej profile wcześniejszych prac i późniejsze wracanie do nich kiedy pojawi się konieczność reworku na takiej samej płycie czy układzie.

Trzecim elementem zestawu są statywy służące do mocowania obrabianej płyty PCB. Działają one w układzie XYZ, gdzie statyw Z służy jako podstawa dla głowicy wcześniej omówionej stacji gorącego powietrza. Dzięki dużemu zakresowi ruchów system umożliwia pracę na całej powierzchni pogrzewaczy – tj. formacie A3.

Urządzenie REECO RS300 Do Montażu i Demontażu SMD/BGA

Alternatywnym rozwiązaniem dla omówionego wyżej zestawu i również pozwalającym na wydajny rework jest Urządzenie REECO RS300 Do Montażu i Demontażu SMD/BGA. Jest to najnowsze i najnowocześniejsze urządzenie tej serii. Łączy w kompaktowej jednostce wszystkie funkcje poprzedniego modelu.

Podobnie jak we wcześniej omówionym zestawie w Urządzeniu REECO RS300 również zastosowano podzieloną na trzy niezależne strefy płytę grzewczą dużej mocy formatu A3, oprogramowanie umożliwiające zapisywanie profili, stację hotair, i statywy w systemie XYZ.

Co stanowi jednak znaczącą różnicę względem poprzedniego zestawu, urządzenie ma budowę kompaktową z wbudowanym komputerem sterującym. Pozwala to na obsługę urządzenia za pomocą wyświetlacza dotykowego i panelu użytkownika, bez konieczności podpinania zewnętrznego laptopa – co może mieć niebagatelne znaczenie np. w przedsiębiorstwach pracujących w wysokich reżimach bezpieczeństwa elektrostatycznego.

Współpraca z Grupą RENEX

Producentem urządzeń REECO jest Grupa RENEX dostarczająca kompleksowe wsparcie dla branży elektronicznej. Grupa oprócz wyposażenia dostarcza szeroki zakres usług doradczych, szkoleniowych i badawczo-rozwojowych ukierunkowanych na wspieranie rozwoju przedsiębiorstw jej klientów i partnerów.

W ramach linii REECO Grupa opracowała i dostarcza również serię specjalistycznych robotów, modułowych mebli przeznaczonych do stref typu EPA oraz odzieży antystatycznej. Produkty REECO oraz szerokie spektrum innych urządzeń i robotów z oferty REECO można zobaczyć i przetestować (również na własnych komponentach) w CENTRUM TECHNOLOGICZNO-SZKOLENIOWYM RENEX we Włocławku.

Zainteresowanych zapraszamy do kontaktu z dth@renex.pl.