Zbudowanie sprawnie działającej prototypowej i małoseryjnej linii produkcji pakietów elektronicznych nie jest procesem łatwym. Wynika to w dużej mierze z konieczności podjęcia właściwych decyzji dotyczących narzędzi i urządzeń uwzględniających specyfikę tej działalności.

Produkcja małoseryjna i prototypowa w zakładach przemysłowych jest często uzależniona od mocy przerobowych głównych linii bądź od podwykonawców. Z tego względu prace wydłużają się z powodu oczekiwania na odpowiedni moment, bądź są nieopłacalne. Duże firmy, by pozostać konkurencyjnymi, często decydują się na utworzenie odrębnych linii dla niezależnej realizacji tych procesów. Jednocześnie wielu nowych przedsiębiorców, często funkcjonujących w formie startupów, właśnie od produkcji tego typu zaczyna swoją działalność w branży elektronicznej.

Co dość oczywiste – wybór odpowiednich urządzeń i rozwiązań może mieć kluczowe znaczenie dla przyszłości tego przedsięwzięcia. Istotne staje się podjęcie właściwych, świadomych decyzji opartych na doświadczeniu w opracowywaniu podobnych projektów. Problem pojawia się w sytuacji kiedy realizujący projekt nie posiada takiego doświadczenia. W takiej sytuacji rozwiązaniem może być nawiązanie współpracy z podmiotem wyspecjalizowanym.

W Polsce działalność doradczą w tym zakresie świadczy Grupa RENEX. Jest ona zarówno producentem własnych produktów przeznaczonych dla branży elektronicznej jak i przedstawicielem światowych marek z tej dziedziny. W tym opracowaniu przyjrzymy się wybranym problemom z zakresu tworzenia i funkcjonowania linii prototypowych i małoseryjnych jak i rozwiązaniom dostępnym w ofercie RENEX.

Przestrzeń

Projektowanie linii małoseryjnej bądź prototypowej produkcji elektroniki należy rozpocząć od przestrzeni w jakiej odbywać się będzie ta działalność. Biorąc pod uwagę niską odporność dużej części stosowanych w branży komponentów montaż taki, podobnie jak montaż wielkoseryjny, powinien przebiegać w strefie EPA, tj. przestrzeni zaprojektowanej i wyposażonej tak, by zmniejszyć ryzyko uszkodzeń wynikających z wyładowań elektrostatycznych. Obejmuje to zarówno dobór odpowiedniej podłogi, mebli jak i urządzeń i narzędzi.

Grupa RENEX specjalizuje się w doradztwie z zakresie tworzenia i odpowiedniego utrzymywania stref EPA. Specjaliści pomagają w doborze odpowiednich rozwiązań, a także przeprowadzają audyty i kontrole pozwalające na rozpoznanie i wyeliminowanie możliwych błędów w jej funkcjonowaniu. Grupa jest również producentem zdobywających światowe rynki antystatycznych mebli REECO. Są to modułowe konstrukcje, zaprojektowane tak by mogły być przystosowane do wymogów danej przestrzeni. Co istotne z punktu widzenia przedmiotowego opracowania – na ich podstawie można utworzyć zindywidualizowane i ergonomiczne stanowiska pracy ręcznej, niezbędne dla wprowadzania szybkich poprawek w tworzonych prototypach, czy też małych seriach produktów. Przykładem może być tutaj gotowa do wdrożenia konstrukcja – Stół Antystatyczny REECO Premium – o wysokości blatu regulowanej elektrycznie.

Istotnym elementem strefy EPA – choć takim który często nie jest postrzegany jako jej wyposażenie – jest również odpowiedni strój pracowniczy. W tym przypadku odpowiedni można rozumieć jako taki, który jest zarówno wygodny – pozwalający na komfortową pracę, jak i posiadający właściwości antystatyczne. Zaniedbania w tym względzie są często słabym ogniwem powodującym, że wszystkie starania włożone w odpowiednie wytworzenie i utrzymanie strefy ESD są niweczone. W tym przypadku również godnymi polecenia są produkty marki REECO. Oferta odzieży antystatycznej, w konkurencyjnych cenach, jest bardzo szeroka, co pozwala na wybór rozwiązań dopasowanych do charakteru działalności.

Stanowisko pracy ręcznej

Kolejnym etapem budowania linii produkcji małoseryjnej i prototypowej jest właściwe wyposażenie stanowiska pracy ręcznej. Podstawą, obok drobnych narzędzi takich jak obcinaczki i pęsety, jest dobra stacja lutownicza. Duże znaczenie ma możliwość szybkiej, a najlepiej programowalnej zmiany temperatury końcówki lutowniczej i dostępność szerokiej gamy kompatybilnych grotów. Pracę przyspieszą stacje wyposażone w więcej niż jedną rączkę lutowniczą z różnymi końcówkami, dzięki czemu kolejne zadania mogą być realizowane bez konieczności modyfikacji narzędzi.

Cechy takie ma np. JBC DDPE Precision – Cyfrowa Stacja Dwunarzędziowa do Napraw Precyzyjnych (fotografia 1 – otwierająca artykuł). Jest to urządzenie przeznaczone do szybkiej i precyzyjnej pracy z komponentami SMD. Jednostka sterująca DDE jest w pełni kompatybilna z 10 narzędziami i może jednocześnie kontrolować dwa. Już w standardzie dostarczana jest wraz z precyzyjną rączką T210 i regulowanymi mikro pęsetami AM120, które pozwalają na szybką i efektywną pracę z dużą częścią stosowanych w branży komponentów. Duże znaczenie dla wydajności tego typu stanowiska mają również rozlutownice, takie jak np. DEN-ON SC7000Z, pozwalające na wprowadzanie szybkich poprawek w budowanych prototypach.

Urządzenia

Kolejnym i bez wątpienia najbardziej istotnym krokiem jest dobór urządzeń wchodzących w skład linii. Produkcja małoseryjna i prototypowa rządzi się tymi samymi zasadami i realizuje ten sam proces co produkcja wielkoseryjna. Jednak należy uwzględnić to, że zastosowane w niej rozwiązania muszą umożliwiać szybkie zmiany i płynne przechodzenie z jednego montażu na drugi. Dla uzyskania tego celu celu i z uwzględnieniem tych założeń została opracowana linia urządzeń NEODEN do prototypowania i produkcji małoseryjnej. Pozwala ona na realizację w małej skali wszystkich zadań normalnie realizowanych na dużych urządzeniach przemysłowych.

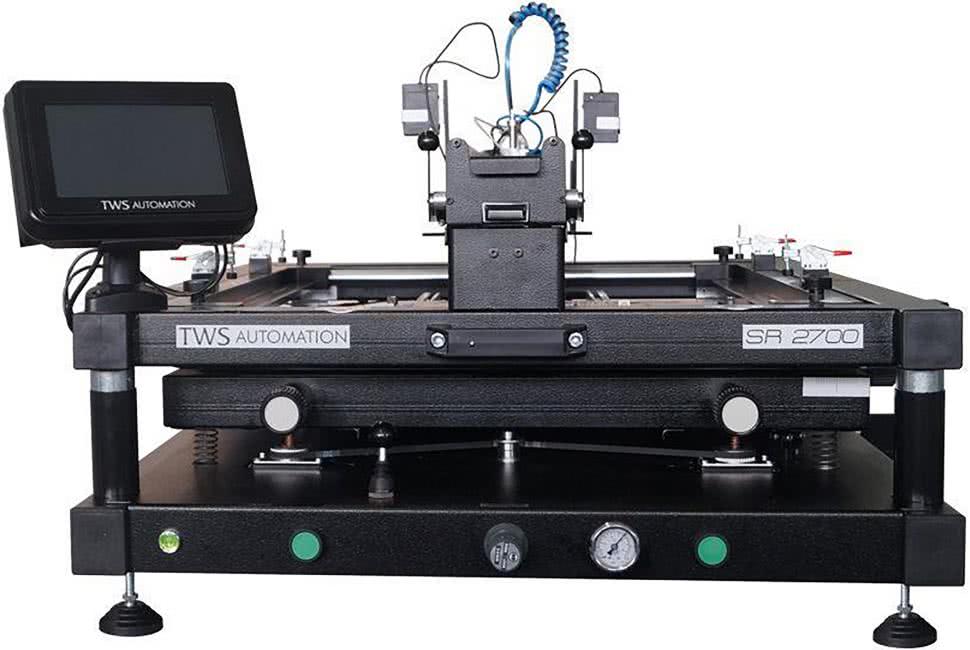

Proces rozpoczyna się oczywiście od drukarki szablonowej. W omawianym typie produkcji efektywne, a przy tym wydajne kosztowo, są już drukarki ręczne. Dlatego do omawianej linii produktów NEODEN włączono uznany model FP2636 (fotografia 2). Jest to proste w obsłudze urządzenie pozwalające na uzyskanie dużej precyzji rozmieszczenia i grubości nałożenia pasty. Jednocześnie umożliwia ono szybką zmianę szablonu, doskonale wpisując się w specyfikę działalności małoseryjnej. Oczywiście proces nadruku można usprawnić stosując alternatywnie urządzenie półautomatyczne. W produkcji małoseryjnej i prototypowej doskonale sprawdza się np. szablonowa drukarka TWS SR-2700.

Kolejnym krokiem, a zarazem etapem produkcji jest montaż komponentów na płytce PCB. Przebiega on oczywiście z użyciem automatów typu Pick&Place, jak np. wpisującego się w omawianą serię modelu NEODEN4 Z SYSTEMEM WIZYJNYM. Urządzenie wyposażone jest w 4 głowice montażowe i pozwala na pracę na płytkach o wielkości do: 350×400 mm w standardzie, a opcjonalnie nawet do 310×1500 mm, i z komponentami w zakresie do 0201 – 35×35 mm. Automat osiąga przy tym bardzo dobrą dla produkcji małoseryjnej wydajność 4400 CPH i obsługuje aż 48 podajników 8 mm.

Uwzględniając częstotliwość zmian produkcji małoseryjnej przy wyborze należy uwzględnić to jak szybko urządzenie może być przekonfigurowane do wykonania kolejnej serii produktów. Na przykładzie urządzenia NEODEN4 można zauważyć, że kluczowe znaczenie ma tu intuicyjność oprogramowania i szybkość fizycznej rekonfiguracji urządzenia.

Dopełnieniem linii produkcyjnej jest oczywiście piec rozpływowy. Modelem wpisującym się w omawiane zestawienie urządzeń NEODEN jest model IN6. Urządzenie zawiera 3 strefy grzania i 1 strefę ochładzania pozwalające realizować profile do 300°C. Dodatkowa termopara umożliwia szybkie profilowanie i optymalizację, co umożliwia sprawne przechodzenie z jednej serii produktów do następnej wpisując się w wymogi produkcji małoseryjnej i prototypowej. Alternatywą może być większe – pięciostrefowe urządzenie TWS AUTOMATION 1385 EVO, wyposażone w termopary typu K umieszczone w każdej strefie. Piec wyposażony jest w dwa rodzaje transportu: brzegowy z podparciem centralnym i siatkowy w zakresie 110…305 mm pracujący z prędkością od 100 do 500 mm/min.

Gospodarka magazynowa

W tym miejscu należy zwrócić również uwagę zagadnienie gospodarki magazynowej. Produkcja małoseryjna wbrew pozorom może być dużo większym wyzwaniem logistycznym niż produkcja wielkoseryjna. Często wymaga ona bowiem trzymania na stanie i operowania szerokim spektrum komponentów elektronicznych. Błędy w tym procesie zarządzania prowadzą do przestojów, a w przypadku wrażliwych na wilgoć komponentów (MSD) do strat materiałowych. Rozwiązaniem, może być wyposażenie zaplecza linii w odpowiednie szafy do zabezpieczania komponentów elektronicznych. Doskonałym przykładem mogą być Szafy Osuszające REECO. Urządzenia tego rodzaju zapewniają i utrzymują niski stopień wilgotności niezbędny dla zachowania bezpieczeństwa komponentów w zgodzie z normą IPC/JEDEC J-STD-033B.1 na poziomie niższym niż 5% RH, przy czym standardowo osiąganą wartością jest 2% RH. Co szczególnie istotne, moduły osuszające w produktach REECO pracują przez cały czas, utrzymując wymagany poziom wilgotności powietrza niezależnie od poprawności działania czujników. Stanowi to dodatkowe zabezpieczenie przechowywanych komponentów na wypadek awarii czujników. Znaczącym czynnikiem jest również łatwość obsługi urządzeń. Instalacja ogranicza się do podłączenia urządzenia do źródła zasilania i nie wymaga wprowadzania żadnych ustawień.

Montaż THT

Uzupełnieniem linii są rozwiązania pozwalające na automatyzację montażu THT. Konwencjonalnie, w tym procesie stosuje się fale lutownicze. W przypadku produkcji małoseryjnej bardziej wydajnymi kosztowo są jednak precyzyjne roboty lutownicze, które nie wymagają nagrzewania całego tygla spoiwa i mogą być szybko przeprogramowywane z realizacji jednej serii na drugą. Najlepszym przykładem takiego rozwiązania jest Robot Lutowniczy REECO – flagowy model odznaczonej Godłem TERAZ POLSKA serii Robotów REECO.

Podsumowanie

Elementy wyposażenia przeznaczone dla produkcji małoseryjnej, poza spełnianiem tych samych wymogów co dla produkcji wielkoseryjnej, muszą umożliwiać elastyczną i szybką rekonfigurację linii.

Omówione rozwiązania można zobaczyć i przetestować w CENTRUM TECHNOLOGICZNO-SZKOLENIOWYM RENEX. W ramach jego działalności prowadzone są również kursy z obsługi urządzeń i całych linii produkcyjnych.