Udział podzespołów w obudowach SMD na płytkach PCB wielu nowych projektów przekracza 90…95%. Mniejsze wskaźniki dotyczą zasadniczo urządzeń do przetwarzania energii elektrycznej, które zawierają takie podzespoły, jak duże indukcyjności czy wysokoprądowe złącza. Wszelkie pozostałe aplikacje, z wielu względów niemal całkowicie przechodzą na montaż powierzchniowy. Na etapie produkcji wielkoseryjnej ma to wiele zalet, ale w przypadku prototypowania i wytwarzania małych serii wiąże się z wieloma trudnościami. W artykule wyjaśnimy, jak sobie z nimi poradzić, korzystając z profesjonalnych urządzeń z asortymentu firmy RENEX.

Projektowanie elektroniki staje się coraz trudniejsze. W najnowszych konstrukcjach sztuką staje się znalezienie kompromisów dla wielu przeciwstawnych zagadnień technicznych. Jednak to nie koniec – aby projekt miał szansę na wdrożenie, musi też spełniać normy branżowe, mieścić się w założeniach budżetowych, uwzględniać dostępność podzespołów i zapewniać krótki czas realizacji. Zrealizowanie tych wszystkich założeń wymaga stosowania nowoczesnych rozwiązań na każdym etapie projektu.

Miniaturyzacja

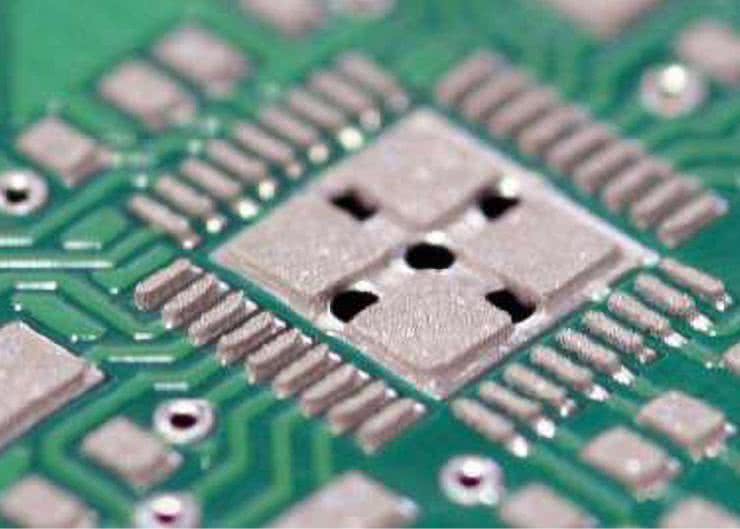

Najważniejszą przyczyną zmian w sposobie projektowania i technikach prototypowania nowych obwodów jest miniaturyzacja obudów komponentów elektronicznych. Stosowanie coraz mniejszych obudów jest uzasadnione z kilku względów:

- finalne urządzenie jest mniejsze, a więc także tańsze, ale dzięki temu zyskuje również pod względem innowacyjności, komfortu użytkowania i funkcjonalności,

- nowoczesne komponenty są dostępne przeważnie tylko w miniaturowych obudowach,

- kłopoty z dostępnością półprzewodników doprowadziły do tego, że większą dostępnością odznaczają się układy o węższym zakresie zastosowań, czyli m.in. te w miniaturowych obudowach.

Miniaturyzacja w elektronice powoduje, że nawet jeśli potrzebna jest tylko jedna sztuka prototypowego obwodu, to nie da się zmontować go ręcznie, wykonanie wymaga normalnego procesu produkcyjnego. To silnie oddziałuje na producentów elektroniki, gdyż biorąc pod uwagę taką ewentualność, muszą nawiązać współpracę z odpowiednim kooperantem lub zaopatrzyć się w odpowiednie narzędzia i sprzęt. Biorąc pod uwagę to, że miniaturyzacja w elektronice jest zjawiskiem postępującym, to aby nie wypaść z branży, należy się do tego trendu przygotować.

Stacja lutownicza jako wyposażenie obowiązkowe

Przeważającą część prac montażowych, również w przypadku miniaturowych elementów rozmiaru SMD0603 czy nawet SMD0402, można wykonać za pomocą stacji lutowniczej. Jednak musi to być stacja opracowana specjalnie do takich precyzyjnych zadań, żadne uniwersalne urządzenia nie sprawdzą się w takim zastosowaniu. Doskonałym wyborem jest cyfrowa stacja lutownicza JBC typu JBC-CDE-2BQA wyposażona w funkcję asystenta lutowania – Soldering Assistant.

Jest to innowacyjny system, który wykrywa poszczególne etapy procesu lutowania i automatycznie dostosowuje parametry lutownicy. Optymalna charakterystyka temperaturowa gwarantuje najlepszą jakość lutowania oraz zwiększa tempo prac. Przebieg procesu lutowania oraz wszystkie ustawienia są obrazowane na kolorowym wyświetlaczu graficznym.

Warto zauważyć, że działanie tego systemu jest możliwe tylko przy odpowiedniej konstrukcji modułu grzewczego, w którym grzałka musi być wyjątkowo silnie termicznie sprzężona z precyzyjnym grotem oraz czujnikiem temperatury, aby uzyskać ekstremalnie niską bezwładność termiczną. Ta cecha umożliwia jednocześnie częste uruchamianie trybów uśpienia i hibernacji, które pomagają przedłużyć żywotność grotów. Nawet po obniżeniu temperatury grota w czasie krótkiej bezczynności temperatura robocza jest ponownie osiągana w czasie krótszym niż 2 s, co zupełnie nie spowalnia prac.

Stacja jest wyposażona w niewielką rękojeść typu T245 o wymiarach 145×20×20 mm o wyjątkowo niewielkiej masie 0,07 kg. To pozwala na swobodne i precyzyjne operowanie tym narzędziem. W razie potrzeby stację można wyposażyć w precyzyjną rękojeść typu T210 o wymiarach 123×14×14 mm i jeszcze mniejszej masie 0,06 kg. Bogaty asortyment grotów umożliwi realizację wielu trudnych zadań .

Pick and place do prototypów

Zastosowanie elementów mniejszych niż SMD0603 lub układów w wielowyprowadzeniowych obudowach typu BGA czy WCSP wymaga zastosowania normalnego procesu produkcyjnego. Głównym etapem tego procesu jest automatyczne rozmieszczenie komponentów. Służą do tego maszyny nazywane w skrócie pick and place, w których komponenty umieszczone są na specjalnych taśmach, a następnie są automatycznie rozkładane bezpośrednio na powierzchni obwodu drukowanego. Są to jedne z najbardziej złożonych elementów linii montażowej, zdolnych do pracy z bardzo dużą szybkością. Popularnym urządzeniem tego typu jest YAMAHA YSM10.

Substancja ta nakładana jest na pady elementów na płytce PCB jeszcze przed rozmieszczeniem na niej elementów w maszynie pick and place. Właściwości pasty lutowniczej pozwalają na utrzymanie elementów we właściwych miejscach, a ostatecznie, po rozgrzaniu staje się ona spoiwem lutowniczym łączącym elektrycznie i mechanicznie elementy z płytką.

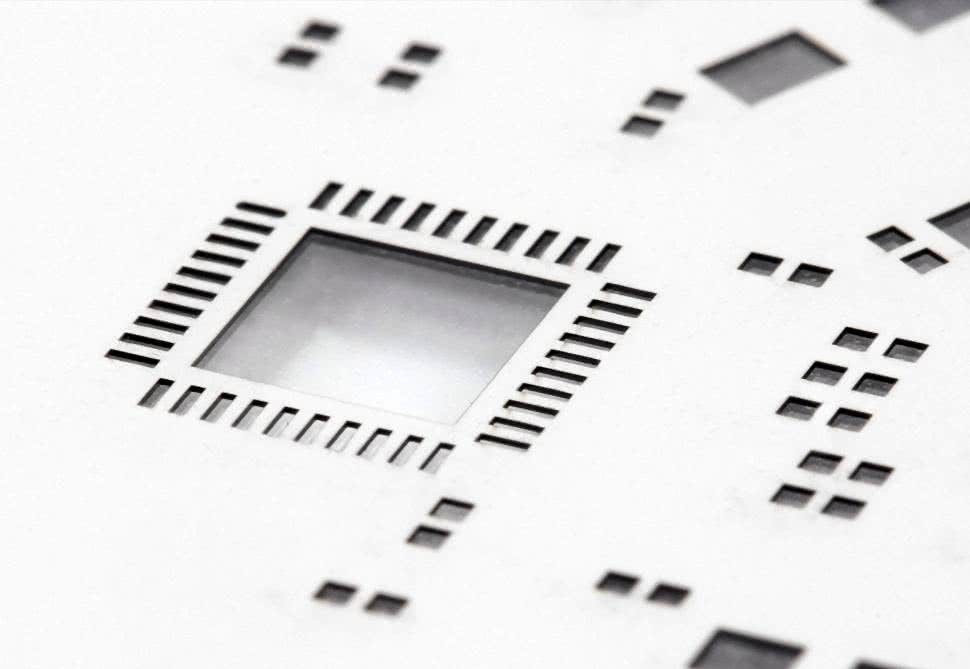

Do aplikacji pasty stosuje się urządzenie określane jako drukarka pasty lutowniczej (Solder Paste Printing Machine). W pierwszej fazie w drukarce umieszcza się płytkę oraz specjalny metalowy szablon, wykonywany na potrzeby każdego projektu płytki PCB, zawierający otwory w miejscach przeznaczonych do rozprowadzenia pasty (fotografia 5). Szablony najczęściej wykonane są z arkusza stali nierdzewnej z laserowo wyciętymi otworami. Bardzo ważne jest wzajemnie precyzyjne oraz stabilne umieszczenie zarówno płytki, jak i szablonu. Gdy do tego dojdzie, maszyna rozprowadza pastę po powierzchni szablonu – dzięki otworom substancja umieszczona zostaje jedynie w przeznaczonych do tego miejscach na płytce. Ważnym zagadnieniem jest kontrola ilości rozprowadzanej pasty. Aplikacja zbyt dużej jej ilości może spowodować rozlanie połączeń lutowniczych prowadzące do zwarcia, aplikacja zbyt małej może zaś przyczynić się do powstania niepoprawnego połączenia lutowniczego.

Wiele badań i analiz nad efektywnością procesu lutowania podkreśla fakt, że ok. 70% wszystkich problemów z nim związanych generowanych jest przez niewłaściwe rozmieszczenie pasty lutowniczej w procesie jej drukowania. Zastosowanie profesjonalnej drukarki pasty lutowniczej YAMAHA typu YA-YCP10 pozwoli uniknąć takich sytuacji.

Urządzenie zawiera wiele zaawansowanych systemów takich, jak system mocowania szablonu wzbogacony o działanie podciśnienia, który zapewnia stabilność i wysoką dokładność druku czy system autoczyszczenia, który sam dostosowuje się do warunków pracy. Dodatkowo urządzenie dokonuje szczegółowej inspekcji jakości druku dzięki kamerze oferującej szerokie pole widzenia i doskonalą rozdzielczość.

Lutowanie

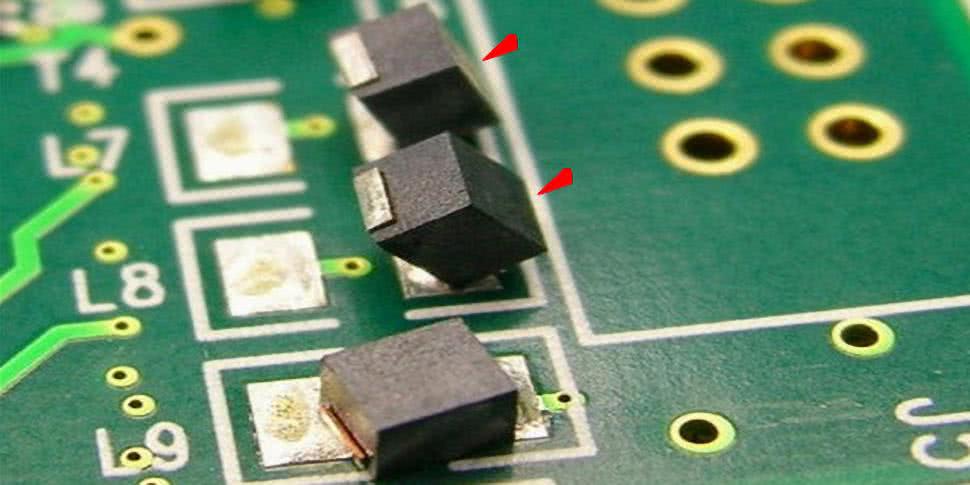

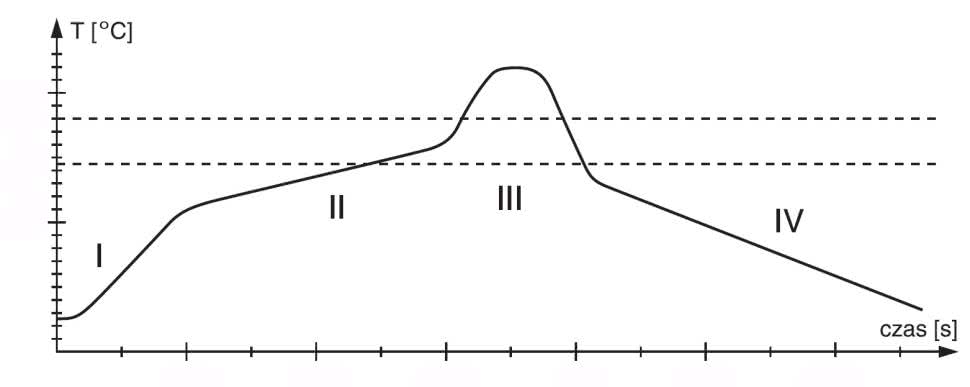

Gdy komponenty zostaną już prawidłowo rozłożone na powierzchni płytki, przechodzi się do etapu lutowania. W przypadku układów z przewagą komponentów do montażu powierzchniowego najbardziej efektywnym typem lutowania jest lutowanie rozpływowe. W tej technice płytka z rozmieszczonymi na niej komponentami przechodzi przez urządzenie będące podzielonym na kilka stref piecem, utrzymującym różne wartości temperatury w każdej z nich. Temperatury w poszczególnych strefach dobiera się w zależności od szczegółów konstrukcji obwodu w taki sposób, by zapewnić maksymalnie efektywny rozpływ lutowia i powstanie wysokiej jakości połączeń lutowniczych ale jednocześnie uwzględniając wrażliwość cieplną komponentów. W wyniku nierównomiernego rozkładu temperatury może wystąpić efekt tzw. nagrobkowania (tombstoning).

Jednym ze szczytowych osiągnięć w dziedzinie lutowania rozpływowego jest flagowy produkt największego producenta pieców rozpływowych na świecie – HELLER Industries, model HE-1707MK5 (fotografia 9). Jest to urządzenie wyposażone w 7 stref grzejnych z górnymi i dolnymi grzałkami o stabilizacji temperatury ±1°C oraz jedną strefę chłodzenia umożliwiającą wytracanie temperatury na poziomie >3°C/s. Precyzja tego rzędu realizuje nawet najbardziej rygorystyczne wymagania profili bezołowiowych. Proces może odbywać się w środowisku azotowym, a urządzenie wyposażone jest w system jednolitego zarządzania gazem (Uniform Gas Management System) eliminujący straty przepływu azotu i wpływa na ograniczenie jego zużycia aż do 40%.

Podsumowanie

Uzupełnieniem linii produkcyjnych są rozwiązania pozwalające na automatyzację montażu THT. Konwencjonalnie w tym procesie stosuje się fale lutownicze. W przypadku produkcji małoseryjnej bardziej wydajnymi kosztowo są jednak precyzyjne roboty lutownicze, które nie wymagają nagrzewania całego tygla spoiwa i mogą być szybko przeprogramowywane z realizacji jednej serii na drugą. Najlepszym przykładem takiego rozwiązania jest robot lutowniczy REECO (fotografia 10), którego wielu fanów lutowania sportowego miało okazję widzieć na różnych wydarzeniach branżowych w Polsce i Europie rywalizującego na czas z mistrzami w lutowaniu.