Roboty SCARA przyczyniają się do efektywnej i elastycznej automatyzacji w produkcji akumulatorów do samochodów, umożliwiając dokładne i sprawnie przemieszczenie jednostek baterii do celów kontrolnych i montażowych na końcowym etapie linii produkcyjnej.

Znaczenie pojazdów elektrycznych na rynku rośnie, co jest widoczne przez pojawiające się nowe modele i lepszą użyteczność oraz dłuższy zasięg. Z uwagi na regulacje środowiskowe rynek zmierza w kierunku większej liczby pojazdów elektrycznych i domaga się większej przystępności cenowej. Zwiększając produkcję, a tym samym dostarczając więcej pojazdów, a jednocześnie będąc w stanie wykorzystać efekt skali, producenci samochodów mogą spełnić oba wymagania. Produkcja na dużą skalę nie jest obca dla przemysłu samochodowego. W chwili obecnej pojawia się potrzeba tworzenia baterii o dużej pojemności i wydajności, przekraczającej 100 kWh, dla rosnącego rynku pojazdów elektrycznych.

Kwestie jakościowe, skali i opłacalności robotów Yamaha

Nowo powstające fabryki baterii mają za zadanie sprostać rosnącemu popytowi na potężne akumulatory. Popyt ten nie pochodzi tylko z sektora motoryzacyjnego, ale również z projektów związanych z ekologicznymi technologiami, np. magazynowaniem energii sieciowej. Całkowita automatyzacja procesu produkcyjnego jest kluczowa dla celów producentów baterii, takich jak zwiększenie produkcji, korzystanie z efektów skali oraz gwarantowanie jednorodnej jakości. Jest to kluczowe dla osiągnięcia optymalnej wydajności baterii, takich jak zasięg, co ma duży wpływ na odbiór przez konsumenta. Bezpieczeństwo baterii jest także nadrzędnym priorytetem.

Fabryki te są przestrzenne, aby sprostać produkcji wielkich magazynów energii. Pojazdy autonomiczne, takie jak AGV, są często używane do przewozu ciężkich materiałów, podczas gdy specjalistyczne roboty służą do obsługi specyficznych procesów, np. przygotowywania składników, montażu ogniw czy tworzenia modułów baterii. Gdy ogniwa są składane w moduły, a te moduły są integrowane w większe zestawy, procesy produkcyjne często wymagają dokładnego umieszczania komponentów w odpowiednich miejscach. Może to być wykonywane ręcznie lub za pomocą automatów.

W miarę postępu procesu montażu, elementy stają się coraz bardziej masywne. Pełen moduł akumulatora typu pryzmatycznego do samochodów elektrycznych może osiągać wagę w przedziale 30-40 kg. To stanowi istotne wyzwanie dla specjalistów od automatyzacji, zwłaszcza podczas końcowych etapów linii produkcyjnej, takich jak obsługa, testowanie i pakowanie. Dokładne pozycjonowanie modułu jest kluczowe podczas finalnych testów, aby zapewnić właściwe dopasowanie połączeń elektrycznych. Równie ważne jest precyzyjne przeniesienie modułu podczas łączenia go z głównym zespołem akumulatora. Ostatecznie, tempo pracy jest kluczowe, by zapewnić wydajną produkcję.

Automatyzacja o wysokiej precyzji w rozsądnej cenie

W ofercie rynkowej znajdują się roboty SCARA, które charakteryzują się wysoką wydajnością oraz prędkością działania, oferując jednocześnie precyzyjne pozycjonowanie do 0,05 mm w płaszczyźnie x-y oraz do 20 µm w osi z. Są one odpowiedzią na potrzebę efektywnego przenoszenia i umiejscowienia dużych komponentów baterii, jak ogniwa litowo-jonowe. Przykładem takiego robota jest model Yamaha YK1200X, zaprojektowany do przenoszenia obciążeń do 50 kg z prędkością 7,5 m/s w płaszczyźnie x-y.

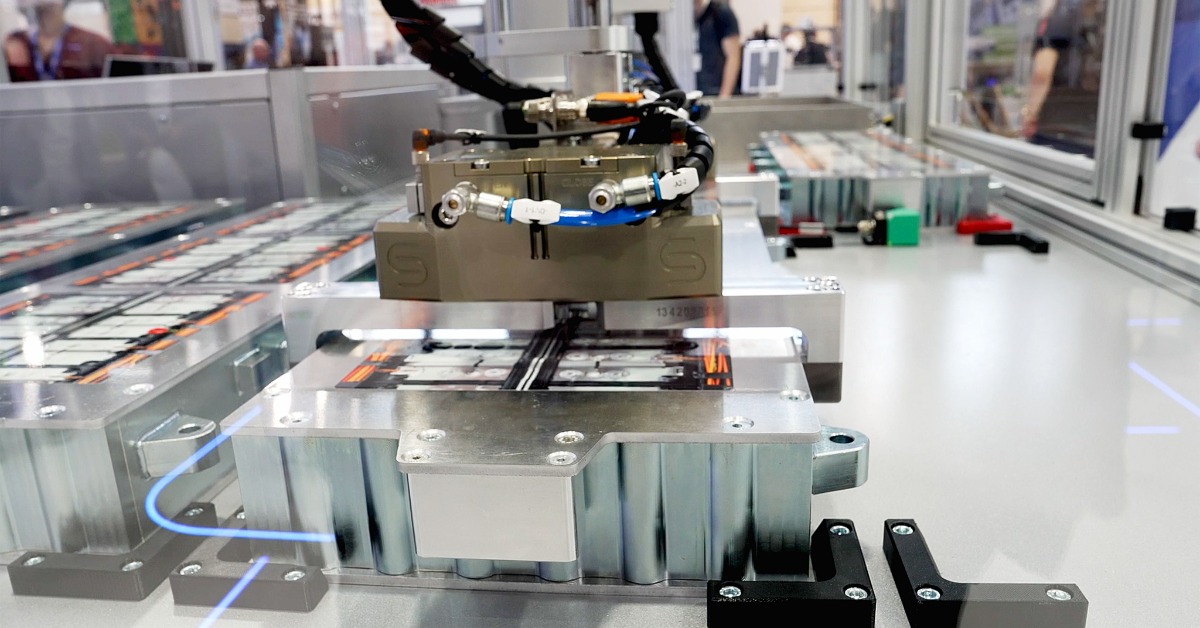

Model Yamaha YK1200X został zaadaptowany do tworzenia HERO (Heavy Exact Rapid Operator), innowacyjnego systemu do obsługi modułów baterii, służącego do automatyzacji końcowych procesów testowania i montażu. Prezentacja ilustruje, jak kombinacja robotów SCARA Yamaha z dedykowaną technologią pozwala na efektywne manipulowanie 35-kilogramowymi modułami, podnosząc produktywność.

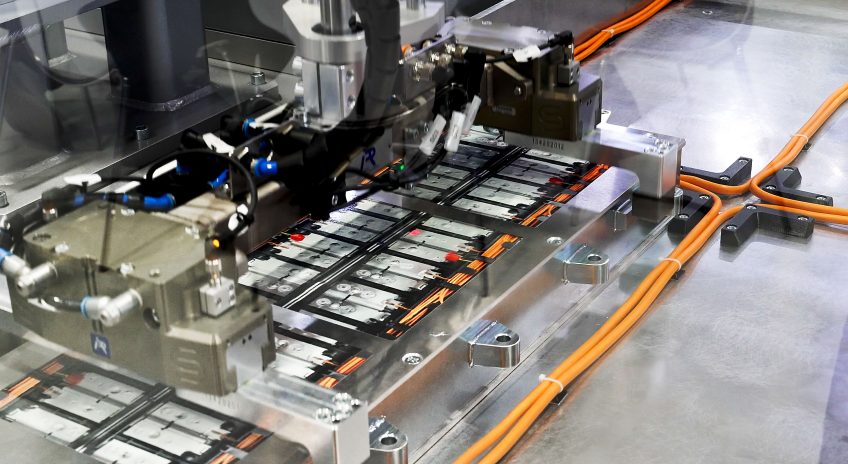

Rysunek 1 przedstawia dedykowane urządzenie do podnoszenia zaprojektowane specjalnie dla modułu baterii. Interaguje ono z czterema punktami na obudowie, umożliwiając pewne podnoszenie, przenoszenie i obrót modułu do 360 stopni, zapewniając właściwe położenie. Po pomyślnym przejściu przez testy, moduły są przenoszone z uchwytu testowego do wyznaczonych miejsc w pakiecie akumulatorów, przygotowując je do finalnych połączeń elektrycznych i montażu.

Zapotrzebowanie na rozwiązania automatyzacyjne na etapie końcowym linii produkcyjnej może być zróżnicowane w zależności od firmy produkującej akumulatory, projektu zestawu akumulatorów oraz rodzaju pojazdu. Istnieje potrzeba dokładnego umieszczania modułów w odniesieniu do zacisków elektrycznych sprzętu testowego lub w procesie końcowego składania zestawu. Jednocześnie pracownicy mogą odpowiadać za montaż komponentów elektronicznych, np. systemu zarządzania baterią (BMS), instalowanie okablowania, połączeń oraz zapewnienie szczelności obudowy akumulatora podczas finalnych etapów montażu. Rozwiązania oparte na technologii SCARA są zdolne do wsparcia każdej z tych operacji. Rysunek 2 ilustruje sposób, w jaki YK1200X, wyposażony w specjalną głowicę manipulacyjną, umieszcza moduły w odpowiednich miejscach zestawu akumulatorów, co sprzyja manualnym czy zautomatyzowanym zakończeniom instalacji elektrycznej.

Optymalizacja przestrzeni produkcyjnej

Wykorzystując duży zasięg YK1200X, który ma ramię o długości 1,2 metra, rozwiązanie to pokazuje, w jaki sposób dowolne moduły akumulatorowe, które nie przejdą testów elektrycznych, można odizolować od procesu produkcji akumulatora i umieścić w oddzielnym miejscu w celu dalszego zbadania i naprawy.

Dzięki większemu zasięgowi możliwe jest skuteczne przenoszenie modułów do jednego z trzech miejsc przeznaczonych do testów, montażu czy naprawy. Mechanizm SCARA umożliwia wykonanie tych działań w przestrzeni nie zajmującej więcej niż kilka metrów kwadratowych. W dużych zakładach produkcyjnych akumulatorów można by zaadaptować wiele takich stanowisk, dając potencjał do dalszej rozbudowy i zwiększenia wydajności produkcyjnej. Na Rysunku 3 zaprezentowano, jak model YK1200X jest montowany na dedykowanej konstrukcji, podkreślając kompaktowość systemu automatyki końca linii.

Wniosek

Nowoczesne, zaawansowane technologicznie zakłady produkcyjne akumulatorów są kluczem w ewolucji ku mobilności elektrycznej. Wzrost wydajności i produktywności to podstawa dla dostarczenia odpowiedniej ilości EV w cenach dostępnych dla szerokiej gamy klientów. Tradycyjne rozwiązania automatyczne, jak sprawdzone roboty SCARA, mogą być rentowną inwestycją, jeśli mają odpowiednie parametry do obsługi etapów końcowych. Firmy produkujące akumulatory mogą korzystać z wydajności i adaptacyjności dostępnych robotów przemysłowych Yamaha do przenoszenia ciężkich modułów akumulatorów z precyzją i szybkością.

Roboty SCARA oferowane przez Grupę RENEX

W CENTRUM TECHNOLOGICZNO-SZKOLENIOWYM RENEX można osobiście obejrzeć i przetestować urządzenia oraz roboty marki YAMAHA. Grupa RENEX, jedna z czołowych firm w polskim sektorze elektroniki i równocześnie dystrybutor YAMAHA Robotics dla Polski i regionu bałkańskiego, dąży do oferowania wszechstronnych usług dla sektora elektronicznego. Nie tylko dostarczają sprzęt, ale także świadczą szeroką gamę usług doradczych, serwisowych i szkoleniowych. Eksperci z CENTRUM TECHNOLOGICZNO-SZKOLENIOWEGO RENEX służą pomocą w rozpoznawaniu wyzwań produkcyjnych oraz sugerują adekwatne rozwiązania technologiczne.

W Centrum organizowane są szkolenia dotyczące nowoczesnych technologii robotycznych. Dodatkowo, funkcjonuje tam AUTORYZOWANE CENTRUM SZKOLENIOWE YAMAHA, które przekazuje specjalistyczną wiedzę o obsłudze i programowaniu urządzeń i robotów przemysłowych, umożliwiając klientom w pełni wykorzystanie ich potencjału. CENTRUM TECHNOLOGICZNO-SZKOLENIOWE RENEX wspiera przedsiębiorstwa w adaptacji procesów produkcyjnych, skierowane głównie do firm rozwijających czy też implementujących produkcję komponentów elektronicznych oraz tych, które chcą zautomatyzować swoje procesy za pomocą robotów przemysłowych. Ponadto ośrodek oferuje doradztwo w zakresie zabezpieczeń przed wyładowaniami elektrostatycznymi oraz w utrzymywaniu stref EPA.

W ofercie Grupy RENEX, oprócz kompleksowych rozwiązań, znajduje się bogata oferta wsparcia serwisowego – zarówno w okresie gwarancji, jak i po jej zakończeniu. Wśród usług znajdują się konsultacje dotyczące optymalnego korzystania z urządzeń oraz działania prewencyjne, które pomagają minimalizować ryzyko awarii. Warto podkreślić, że Dział Serwisu Grupy RENEX został wyróżniony przez YAMAHA jako najlepszy europejski Serwis Urządzeń Produkcyjnych marki YAMAHA w 2020 roku, co stanowi potwierdzenie światowej klasy świadczonych przez nich usług.