Do lutowania bez udziału ołowiu są potrzebne nie tylko specjalistyczne urządzenia, lecz także odpowiednie lutowia, topniki i preparaty do czyszczenia płytek po lutowaniu. Im właśnie jest poświęcony ten artykuł.

Na początku warto przypomnieć dlaczego zdecydowano się na tak trudne i kosztowne zmiany w technologii produkcji sprzętu elektronicznego. Od wielu lat znano szkodliwe oddziaływanie ołowiu na człowieka i jego środowisko. Obecnie, gdy wszelkiego rodzaju urządzenia elektroniczne otaczają nas ze wszystkich stron, zagrożenie stało się bardzo poważne i trzeba było coś z tym zrobić. Japończycy jako pierwsi opracowali technologie lutowania bezołowiowego, a firma Panasonic wyprodukowała pierwszy osobisty odtwarzacz CD, którego elementy lutowano bez ołowiu.

Unia Europejska wydała w styczniu 2003 roku dyrektywę „W sprawie ograniczenia stosowania niektórych niebezpiecznych substancji w sprzęcie elektrycznym i elektronicznym”. Zabrania ona między innymi używania ołowiu. Dyrektywa ta jest znana pod skrótową nazwą RoHS (Restriction of the Use of Certain Hazardous Substances). W Polsce została ona wprowadzona Rozporządzeniem Ministra Gospodarki i Pracy, a ogłoszona w Dzienniku Ustaw nr 229, poz. 2310. Zapisy Dyrektywy wchodzą w życie z dniem 1 lipca 2006 r.

SPECYFIKA TECHNOLOGII LUTOWANIA BEZOŁOWIOWEGO

Stopy lutownicze nie zawierające ołowiu odróżniają się od stosowanych poprzednio, wyższą o ok. 30ºC temperaturą topnienia, większym napięciem powierzchniowym, gorszym zwilżaniem lutowanych powierzchni. Z uwagi na wytrzymałość podzespołów zawęża się okno temperaturowe, w którym może odbywać się lutowanie. Konieczne staje się zatem bardziej precyzyjne ustalanie parametrów procesu, a ponadto dokładne kontrolowanie wykonanych połączeń. Podczas lutowania używa się różnego rodzaju spoiw lutowniczych, zwanych także lutowiami albo lutami. Do ręcznego lutowania służą spoiwa w postaci drutów o średnicy ok. 1 mm. Zazwyczaj mają one jedną lub kilka żył wypełnionych topnikiem ułatwiającym lutowanie.

W technologiach przemysłowych, do lutowania na fali używa się roztopionego spoiwa w sztabach albo w postaci śrutu. Do lutowania elementów montowanych powierzchniowo stosowane są pasty lutownicze zawierające rozdrobnione spoiwo i topnik. Podstawowym składnikiem wszystkich spoiw do lutowania bezołowiowego jest cyna, podobnie jak w lutowiach zawierających ołów. Różnica polega na tym, że lutowia ołowiowe zawierały jej ok. 65%, natomiast bezołowiowe mają jej znacznie więcej, co najmniej 95%. Pozostałe składniki to srebro i miedź. Rzadziej dodawane są: cynk, antymon, bizmut czy ind. Jednak zawartość każdego z nich nie przekracza na ogół 1%. Do lutowania niezbędne są również topniki. Nazwa jest nieco myląca, ponieważ topniki nie pomagają w topieniu spoiwa, obniżając np. temperaturę topnienia. Ułatwiają natomiast lutowanie, oczyszczając łączone powierzchnie. Nadal są używane dwa podstawowe rodzaje: topniki na bazie kalafonii oraz syntetyczne. Wśród tych ostatnich oddzielną grupę tworzą topniki No Clean, nie wymagające mycia po lutowaniu. Procesy lutowania bezołowiowego różnią się w zależności od tego do jakich celów są przeznaczone. Jest rzeczą oczywistą, że inaczej wykonuje się lutowanie pojedynczych elementów, np. podczas napraw układów elektronicznych, inaczej wygląda lutowanie produkcyjne elementów przewlekanych na płytkach, a jeszcze inaczej lutowanie elementów SMD czy BGA. Poniżej omówiono podstawowe technologie lutowania bezołowiowego.

LUTOWANIE RĘCZNE

Zasadniczym warunkiem poprawnego połączenia elementów jest dostarczenie do miejsca lutowania odpowiedniej ilości energii cieplnej w określonym czasie. Aby spełnić to wymaganie, temperatura grota lutownicy powinna być o ok. 40ºC wyższa niż temperatura topnienia spoiwa, a więc wynosić ok. 260ºC.

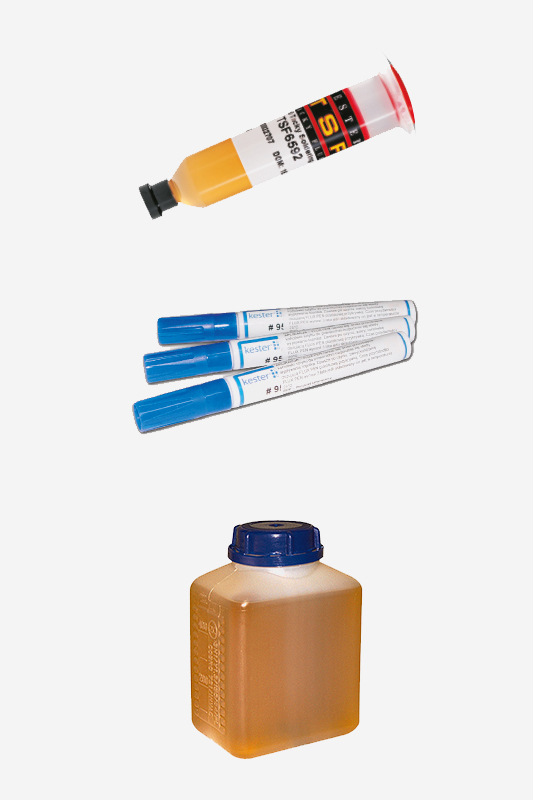

Proces lutowania, od momentu dotknięcia grotem lutownicy punktu lutowniczego do momentu cofnięcia go trwa ok. 5 s. Po dotknięciu lutownicą, w ciągu sekundy spoiwo osiąga temperaturę topnienia. Jednocześnie aktywuje się topnik. Spoiwo przez ok. 4 sekundy rozpływa się na lutowanej powierzchni. Po cofnięciu lutownicy spoiwo krzepnie, a lutowane miejsce stygnie. Do ręcznego lutowania przeznaczone są spoiwa w postaci drutów lutowniczych, z topnikiem No Clean na bazie kalafonii, na przykład produkcji firmy Kester (np. o średnicy od 0,25 mm do 1,0 mm). Druty są wykonane do stopu o składzie SN96,5Ag3,0Cu0,5 i mają temperaturę topnienia 217ºC. Odpowiednim topnikiem do stosowania przy ręcznym lutowaniu są topniki firmy Kester na bazie kalafonii, np. w postaci żelu w strzykawce.

LUTOWANIE ROZPŁYWOWE

Odmienne parametry spoiw bezołowiowych w stosunku do używanych dotychczas, zawierających ołów, stawiają nowe wymagania wobec pieców do lutowania. Przede wszystkim trzeba zwrócić uwagę na znaczne zmniejszenie się marginesu bezpieczeństwa. Chodzi tu o temperatury. Bardziej wrażliwe podzespoły półprzewodnikowe nie mogą być podgrzewane powyżej 260ºC. W piecach do lutowania stopami ołowiowymi temperatura nie przekraczała 220ºC, zatem margines bezpieczeństwa wynosił 40ºC. Podczas lutowania stopami bezołowiowymi temperatura wynosi ok. 250º. Pozostaje zatem znacznie mniejszy margines 10ºC.

Piece do lutowania bezołowiowego muszą umożliwiać szybsze nagrzewanie wsadu do wyższych temperatur i zapewniać znacznie większe dokładności nastawiania i utrzymywania temperatury. Przykładowy profil lutowania w piecu przepływowym, o łącznym czasie cyklu 5 minut, składa się z kilku faz: podgrzewanie 60 s od temperatury otoczenia do 150ºC, grzanie 90 s do 180ºC, lutowanie 60 s – w tej fazie temperatura rośnie do ok. 240ºC, chłodzenie 90 s, do temperatury otoczenia. Na ilustracji przedstawiającej ten profil, uwidoczniono różnice w stosunku do lutowania stopami zawierającymi ołów. Zwraca uwagę wyższa o ok. 35ºC temperatura lutowania i dłuższy czas trwania całego procesu.

Przy lutowaniu bezołowiowym, schładzanie płytek ma zasadnicze znaczenie dla jakości połączeń. Zbyt szybkie schładzanie zmniejsza mechaniczną wytrzymałość, a także pogarsza strukturę złącza. Poza tym topnik pasty lutowniczej może nie zdążyć wyparować. Bezołowiowe pasty lutownicze muszą być zatem dostosowane do profilu o wyższej temperaturze lutowania i dłuższym czasie trwania. Dobra pasta lutownicza musi charakteryzować się właściwościami zapewniającymi niezawodność wykonanych połączeń. Powinna mieć odpowiednio drobne cząstki (kulki) spoiwa, w dodatku nie różniące się między sobą wymiarami, aby po naniesieniu na powierzchnię o małych wymiarach, nie zniekształcały jej geometrii. Musi dobrze przylegać do podłoża i nie przemieszczać się (nie spływać) na nim, a jednocześnie dokładnie je zwilżać. Topnik wchodzący w skład pasty, powinien całkowicie odparować po zakończeniu lutowania, nie pozostawiając osadu.

Wszystkie te cechy są sprawdzane przez producenta na zgodność z odpowiednimi normami. Firma Kester oferuje do lutowania rozpływowego m.in. następujące rodzaje past. „R905” – pasta typu No Clean, dostępna ze spoiwem o różnych stopach i nowoczesnym topnikiem, do nakładania na podłoże metodą druku, drobnoziarnista, nie spływająca z podłoża. Może być stosowana w normalnej atmosferze, względnie z azotem. Druga pasta – R520A – ma właściwości podobne do poprzedniej, ale może być stosowana na podłożach trudniejszych do lutowania. Po lutowaniu płytki powinny być umyte gorącą wodą.

LUTOWANIE NA FALI

Lutowanie na fali spoiwami bezołowiowymi stwarza więcej problemów niż lutowanie rozpływowe, czy lutowanie ręczne. Agregaty do lutowania na fali nie tylko muszą spełniać wymagania, o których była mowa poprzednio przy omawianiu pieców. Dochodzą wymagania odnośnie tygli, w których znajduje się roztopione spoiwo. Cyna bez ołowiu silniej działa chemicznie na stal, z którego jest wykonany tygiel. Dlatego też tygiel lutowniczy jest wykonany ze specjalnej stali stopowej, względnie musi mieć pokrycie, np. z materiału ceramicznego. Niestety starsze fale lutownicze nie mogą być dostosowane do materiałów bezołowiowych – nawet jeśli technologicznie byłoby to możliwe, koszty modernizacji dezaktywują sens takiej inwestycji.

Przy przechodzeniu na technologię bezołowiową konieczne jest dobranie nowego spoiwa o odpowiednim składzie oraz nowego rodzaju topnika. Odpowiednie do lutowania na fali są stopy z zawartością srebra, np. Sn96,5Ag3,0Cu0,5, ewentualnie dwuskładnikowe, np. Sn99,3Cu0,7. Spoiwa zawierające srebro naturalnie są droższe, ale wadą dwuskładnikowych jest wyższa temperatura topnienia. Do tych zastosowań firma Kester oferuje w szczególności spoiwo dwuskładnikowe o temperaturze topnienia 227ºC, dostępne w sztabach. Równie ważne jest dobranie odpowiednich topników, ponieważ muszą one być bardziej aktywne oraz oddziaływać nieco dłużej, aby zapewnić zarówno dobre zwilżanie łączonych elementów, jak i dobrą strukturę spoiny, bez dziur i pęknięć. Do bezołowiowego lutowania na fali używane są topniki w płynie, typu No Clean oraz rozpuszczalne w wodzie.

W ofercie firmy Kester są zarówno topniki No Clean, jak i rozpuszczalne w wodzie. Uzupełniając powyższe informacje warto dodać, że również ścieżki przewodzące oraz końcówki montowanych elementów muszą mieć pokrycia dostosowane do technologii bezołowiowej.

NAPRAWY UKŁADÓW Z ELEMENTAMI BGA I CSP

Omawiając wcześniej zasady lutowania ręcznego, zwrócono uwagę zarówno na utrudnienia związane z wyższymi temperaturami lutowania jak i większymi napięciami powierzchniowymi, a także trudniejszym łączeniem elementów w przypadku spoiw bezołowiowych. Jeszcze większe problemy pojawiają się podczas napraw – wymiany elementów BGA i CSP.

Trzeba przypomnieć, że podzespoły półprzewodnikowe mają temperatury graniczne ok. 260ºC, a czynnik grzewczy będzie miał temperaturę ok. 245–250ºC. Margines wynosi zaledwie 10–15ºC. Przy naprawach trzeba w ogóle zapomnieć o lutownicy, tym bardziej że punktów do jednoczesnego lutowania jest zazwyczaj kilkaset, a poza tym są zupełnie niewidoczne.

Profil temperatura/czas jest bardziej złożony niż przy lutowaniu spoiwami ołowiowymi i przebiega z wyższymi temperaturami. Zarówno spoiwa jak i topniki używane przy naprawach, nie różnią się co do składu chemicznego od tych, których używa się przy innych procesach bezołowiowego lutowania.

KONTROLA UKŁADÓW PO LUTOWANIU

Dyrektywa RoHS dotyczy nie tylko ołowiu lecz także kilku innych metali: kadmu, sześciowartościowego chromu, rtęci i niektórych związków organicznych. Zatem niezbędna jest kontrola materiałów i podzespołów używanych przez producentów elektroniki, dla sprawdzenia czy te wyroby nie zawierają zabronionych materiałów. Współczesna technika dysponuje różnymi urządzeniami do analizy. Są to np. spektrometry masowe, chromatografy gazowe, elektronowe mikroskopy, urządzenia rentgenowskie.

Te wszystkie badania nie muszą być prowadzone przez producentów urządzeń elektronicznych, jeżeli mają oni wiarygodnych dostawców podzespołów. Natomiast producenci elektroniki muszą po wprowadzeniu technologii bezołowiowych bardzo dokładnie sprawdzać jakość swoich wyrobów, ponieważ technologie te są trudniejsze w masowej produkcji i częściej mogą pojawiać się wady lutowania. Zdarza się wiele różnych wad połączeń. Na tyle dużo, że nie sposób wszystkich tu wymieniać. Wystarczy kilka przykładów. W przypadku montażu przewlekanego spotyka się np. niecałkowite wypełnienie metalizowanego przepustu, albo niedokładne pokrycie spoiwem ścieżki przewodzącej. W układach CSP/BGA zdarza się, że nie wszystkie kontakty są przylutowane, lub powstało zwarcie miedzy sąsiednimi końcówkami. Niezależnie od stosowanej technologii, konieczne jest sprawdzanie płytek po lutowaniu. Sprawa jest w miarę prosta w przypadku montażu przewlekanego, względnie SMT, ponieważ widać zarówno ścieżki przewodzące jak i podzespoły oraz punkty lutownicze.

W tych przypadkach używa się urządzeń optycznych, począwszy od zwykłego szkła powiększającego, a kończąc na stereoskopowym mikroskopie. Problemy zaczynają się wtedy, gdy trzeba sprawdzić poprawność połączeń układów CSP/BGA, ponieważ punkty lutownicze nie są widoczne. Wtedy z pomocą przychodzą urządzenia rentgenowskie. Istnieje wiele modeli urządzeń do sprawdzania płytek. Dla orientacji podano niżej kilka rozwiązań.

Szeroką gamę optycznych urządzeń kontrolnych wysokiej klasy oferuje angielska firma Vision Engineering Ltd. Model o nazwie Mantis łączy zalety monitora i mikroskopu. Kolejne zalety to regulacja oświetlenia i wysoka rozdzielczość oglądanego obrazu. Wymienne obiektywy dają powiększenie od 2x do 10x. Odmiana Mantis UV pozwala na kontrolę z wykorzystaniem promieniowania ultrafioletowego. Najbardziej technicznie zaawansowane urządzenia np. Hawk, umożliwiają nie tylko inspekcję, ale przede wszystkim pomiary w osiach X, Y, Z, z dokładnością do 2 mikronów.

Pomiary są wykonywane i przetwarzane za pomocą mikroprocesora. Do pomiarów i kontroli za pomocą promieni rentgena, służą urządzenie XR–3000 lub XR-4000 znanej amerykańskiej firmy PACE. Kamera urządzenia z zoomem od x7 do x40 pozwala na wykrywanie błędów z dokładnością do 25 mikronów. Urządzenie może współpracować z monitorem wideo i z urządzeniami do montażu BGA.

CZYSZCZENIE PŁYTEK PO LUTOWANIU

Po zakończeniu montażu płytki, zazwyczaj trzeba z niej usunąć zanieczyszczenia. Zanieczyszczenia są pozostałościami pasty lutowniczej, albo samego topnika, np. w przypadku lutowania na fali. Technologia bezołowiowa wymaga stosowania wyższych temperatur oraz bardziej aktywnych topników. W związku z tym można by oczekiwać większych trudności przy usuwaniu zanieczyszczeń. Okazało się jednak, że nie ma z tym większych problemów. Firma Micro Care ma w swoim programie produkcyjnym odpowiednie preparaty do wszystkich zastosowań.

Na przykład, do usuwania pozostałości topników na bazie kalafonii, służy preparat SuperClean, silnie działający, ale niepalny i nietoksyczny. Resztki topników rodzaju No Clean usuwa VeriClean, bezpieczny dla tworzyw sztucznych, szybkoschnący, przyjazny dla środowiska. Z kolei do usuwania pozostałości topników rozpuszczalnych w wodzie jest przeznaczony środek o nazwie Flux Remover C, o działaniu podobnym jak poprzedni, a ponadto usuwający także resztki topników No Clean.

WNIOSKI

Technologia bezołowiowa jest niewątpliwie znacznie trudniejsza w stosowaniu, ponieważ wymaga wyższych temperatur, węższe są także tolerancje czasu trwania poszczególnych operacji. Ponadto stosuje się preparaty bardziej aktywne chemicznie. Niebezpieczeństwa dla płytek i podzespołów wiążą się przede wszystkim z wysokimi temperaturami i narażeniami chemicznymi. Dlatego też urządzenia produkcyjne i materiały eksploatacyjne muszą być wysokiej jakości, co mogą zapewnić jedynie renomowane firmy. Po spełnieniu tych warunków uzyska się oczekiwaną jakość i efektywność produkcji.

POBIERZ PDF