Roboty SCARA są wykorzystywane w przemyśle do automatyzacji i zwiększania wydajności procesów typu Pick&Place oraz małych procesów montażowych takich jak skręcanie, dozowanie czy przenoszenie elementów między procesami. W ostatnim czasie popularne są również zastosowania, w których wykonują one testy funkcjonalne – jak np. uruchamianie przycisków.

Jak każda wcześniejsza technologia automatyzacji procesów, robotyzacja musi zapewniać wartość dodaną poprzez zwiększenie wydajności i zmniejszenie kosztów dla swoich właścicieli. W każdym projekcie przemysłowym należy uważnie śledzić szybkość i czas taktu, a także dokładność, powtarzalność i niezawodność, aby zapewnić zadowalający zwrot z inwestycji.

Można zauważyć, że jednocześnie wydajność i funkcjonalność robotów SCARA idzie naprzód. Nowe konstrukcje pozwalają mniejszym robotom realizować coraz to cięższe zadania, utrzymując duże prędkości i krótkie czasy cyklu. Systemy wizyjne działają obecnie jako Plug and Play, co dodatkowo upraszcza instalację i programowanie. Ponadto wprowadzane są nowe rozwiązania zmniejszające zużycie mechaniczne i usprawniające konserwację. Możemy przeanalizować te zmiany zaglądając pod obudowę współczesnych robotów SCARA.

RUCH I RÓWNOWAGA

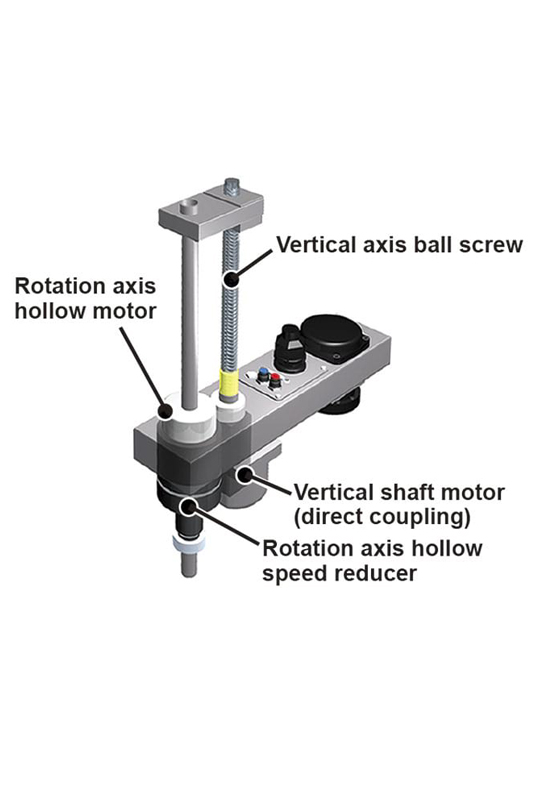

Innowacje w zakresie kontroli ruchu końcówki głowicy pomagają zwiększyć zarówno prędkość jak i dokładność pozycjonowania. Procesy typu Pick&Place wymagają precyzyjnego ruchu w pionie (osi Z), jak również ruchu obrotowego (osi R). Tradycyjnie oś Z jest sprzęgnięta ze śrubą trapezową napędzaną przez przekładnię pasową, a obrót realizowany jest za pomocą kolejnego silnika również z przekładnią pasową.

Oba napędy pasowe mogą zostać zastąpione poprzez zastosowanie napędów bezpośrednich co eliminuje problemy starzenia pasów, ich rozciągania czy pękania, a w konsekwencji zwiększa precyzję oraz eliminuje potrzeby konserwacji i regularnych wymian pasów. YAMAHA opracowała napęd bezpośredni ze śrubą kulową do bezpasowej kontroli osi Z.

Doświadczenie zdobyte przy produkcji robotów jednoosiowych pozwoliło opracować rozwiązanie z silnikiem z wałem drążonym i współosiową przekładnią dostarczające szereg korzyści dla sterowania osią R.

Ponadto, optymalizacja przełożenia przekładni napędowej pozwala na osiągnięcie jak największej prędkości obrotowej i ruchu X-Y w całym obszarze roboczym urządzenia, co skutkuje krótszym czasem cyklu. Jest to szczególnie ważne w przypadku procesów, które wiążą się z przenoszeniem przedmiotów na duże odległości.

Oferta bezpaskowych robotów YAMAHA SCARA obejmuje modele o długości ramienia do około 1200mm i około 50kg maksymalnego obciążenia użytkowego. Mniejsze modele o długości ramienia do około 120mm i maksymalnym udźwigu 1kg pozwalają użytkownikom na skonfigurowanie wysokowydajnych, zajmujących mało przestrzeni jednostek montażowych.

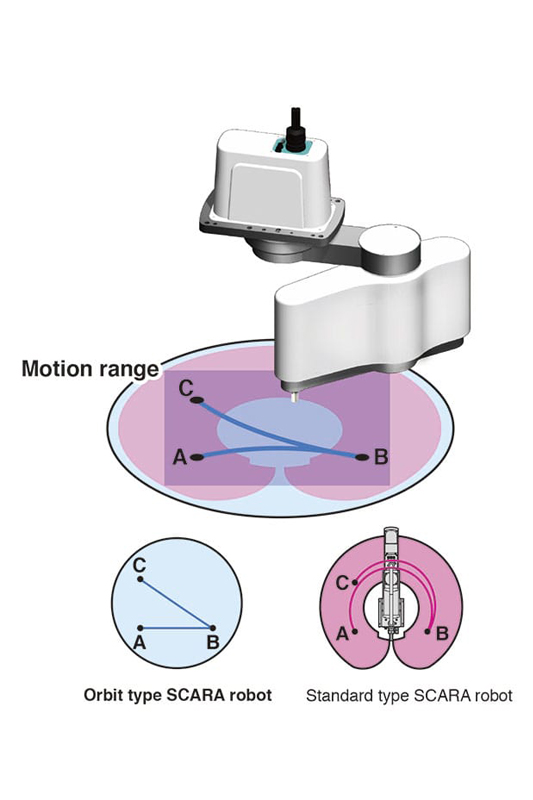

W ograniczonych przestrzeniach produkcyjnych rozwiązaniem są roboty SCARA montowane na suficie, które mogą dotrzeć do każdego miejsca w obrębie przestrzeni roboczej. Dla prawidłowego działania robotów SCARA typu orbit i zachowania wysokiej prędkości i ładowności kluczowe znaczenie ma optymalne wyważenie. YAMAHA wykorzystuje lekkie materiały oraz swoje know-how w zakresie silników z drążonym wałem, przekładni i optymalizacji umieszczenia silnika, aby osiągnąć uśredniony czas cyklu przy przemieszczaniu 1kg ładunku 300mm w poziomie i 25mm w górę/w dół do zaledwie 0,29 sekundy, co daje wynik o 36% szybszy niż poprzednie modele.

Maksymalne obciążenie użytkowe wynosi 5 kg. Kolejną zaletą wynikającą z doskonałej równowagi i mniejszej bezwładności jest zmniejszenie naprężeń wywieranych na ramę montażową robota. Pozwala to na lekką, uproszczoną konstrukcję, co zmniejsza koszty i ułatwia instalację.

INNOWACJE ZWIĘKSZAJĄCE WYDAJNOŚĆ

Zastąpienie czujników optycznych magnetycznymi pozwala zachowywać przez długi czas dokładność pozycjonowania nawet w warunkach pracy w środowiskach brudnych, gdzie występują czynniki takie jak wilgoć, kurz i tłuszcz. Czujniki magnetyczne są z natury rzeczy odporne na wstrząsy i szumy elektryczne, które mogą zakłócać działanie czujników optycznych. Korzystają z prostej konstrukcji z minimalną liczbą elementów elektronicznych, co zapewnia większą niezawodność i wydajność nawet w wysokiej temperaturze.

YAMAHA przykłada również duże znaczenie do prostoty konserwacji produkowanych robotów, co często przekłada się na wydłużenie czasu ich bezawaryjnego działania. Panele projektowane są tak by nie wymagały odłączania przewodów elektrycznych lub pneumatycznych do ich zdjęcia, co znacząco skraca czas wykonania czynności serwisowych lub napraw. Ponadto, opracowane smary długiej żywotności eliminują konieczność czasochłonnego demontażu urządzenia i smarowania przez cały czas jego eksploatacji.

SYSTEMY WIZYJNE PLUG&PLAY

Rozszerzenie robota o system wizyjny pozwala mu wykonywać takie czynności jak wyszukiwanie obrabianych elementów korygowanie odchyleń ich położenia. Konwencjonalnie systemy wizyjne były sterowane oddzielnie od robota, co wymagało specjalistycznej wiedzy z zakresu ich programowania i implementowania pobranych przez nich danych do systemu kontrolującego robota. Najnowsze systemy wizyjne eliminują tę barierę, integrując systemy wizyjne z oprogramowaniem robota w trybie plug and play. Rozwiązanie to wyklucza również opóźnienia w komunikacji pomiędzy tymi dwoma urządzeniami. System wizyjny iVY2 i kontroler YAMAHA RCX340 podnoszą w tej sferze poprzeczkę dzięki innowacjom takim jako nowa funkcja CTMOVE, która śledzi pełen cykl przenośnika od pozycji startowej do odbioru komponentów, zastępując trzy wcześniejsze funkcje i umożliwiając podbieranie i umieszczanie komponentów z prędkością do 100cpm.

NIESTANDARDOWE ROZWIĄZANIA

Nowatorskie konstrukcje robotów spełniają nietypowe potrzeby produkcyjne.

Inwersyjne roboty SCARA są specjalnie zaprojektowane do podnoszenia obrabianego elementu od dołu, co zapobiega zanieczyszczeniu przez spadające cząstki, takie jak kurz lub wilgoć, które mogą zbierać się na powierzchni robota. Dostępne są również modele opracowane z myślą o pomieszczeniach czystych typu Cleanroom. Dzięki bezpaskowej konstrukcji nie emitują one cząstek zużywającej się pasów, a wbudowany system podciśnienia zapobiega emisji pyłu.

NAJNOWSZE MODELE

W tym miejscu należy wspomnieć o najnowszych robotach z asortymentu YAMAHA: SCARA YK610XE-10 o długości ramienia 610mm oraz YK710XE-10 o długości ramienia 710mm. Obydwa roboty zostają wprowadzone na rynek z dniem 16 kwietnia 2020. Dwa nowe modele bazują na sprawdzonej technologii obecnej serii YK-XE z maksymalnym udźwigiem 10 kg i standardowym czasem cyklu 0,39 sekundy (YK610XE-10) lub 0,42 sekundy (YK710XE-10). Wraz z robotem SCARA YK400XE-4 o długości ramienia 400mm wprowadzonym do sprzedaży pod koniec 2019 roku, seria YK-XE obejmuje trzy modele dając szeroki zakres zastosowań – od przenoszenia i sortowania małych komponentów w produkcji np. smartfonów i komputerów do pracy z dużymi elementami jak np. te wykorzystywane w sprzęcie AGD i branży automotive.

Należy dodać, że wspomniany pierwszy robot serii XE – SCARA YK400XE-4 o długości ramienia 400mm jest obecnie oferowany przez YAMAHA Motors w zestawie wraz z najnowocześniejszym kontrolerem RCX340 w ograniczonej w czasie promocji cenowej. Promocja obejmuje również zestawy w alternatywnej opcji z inną jednostką SCARA – uznanym modelem YK400 XR o długości ramienia 400mm i udźwigu roboczym do 3kg. Więcej informacji o nowych modelach tutaj: https://tinyurl.com/YK-XE-XR

PODSUMOWUJĄC

Konstrukcja robotów YAMAHA SCARA jest przez cały czas rozwijana w wielu z pozoru nieznacznych kierunkach. Począwszy od zmian w obrotowej końcówce do interfejsu użytkownika. Pozwala to na zwiększanie wydajności, szybkości i niezawodności tych urządzeń co przekłada się na ich rentowność i szybszy zwrot z inwestycji.

Roboty YAMAHA oraz pozostałe urządzenia z oferty RENEX Group można zobaczyć i sprawdzić w działaniu w CENTRUM TECHNOLOGICZNYM i DEMOROOM RENEX.