Kluczową korzyścią z robotyzacji w każdej dziedzinie techniki jest większa powtarzalność. To pozornie proste stwierdzenie niesie za sobą szereg konsekwencji, których łatwo można sobie do końca nie uświadamiać. Praca ludzkich rąk jest efektywna i może być nawet momentami szybsza od pracy robota – nigdy jednak nie będzie w stanie zachowywać tej samej precyzji przez dni, tygodnie, miesiące i lata. Wszyscy jesteśmy ludźmi i niezależnie od naszej determinacji z czasem męczymy się, spada nam koncentracja, denerwujemy się, chorujemy czy mamy po prostu gorszy dzień. Sprawia to, że roboty w każdym procesie zawsze będą bardziej wydajne, a na dłuższą metę zawsze również szybsze od człowieka.

Ostatni czas pokazał również, że modele biznesowe oparte o produkcję uzależnioną od pracy ludzkiej są w największym stopniu narażone na kryzys epidemiologiczny. Konsekwencją tego są powszechne już na Zachodzie i coraz częstsze w Polsce wymogi rynku dotyczące automatyzacji.

Często wynikają one nie tylko ze względów ekonomicznych, ale również z presji nakładanej przez zleceniodawców. Praktyka pokazuje, że w wielu branżach kontrakty zdobywają jedynie te podmioty, które mogą udowodnić, że są w stanie dostarczać produkty o jednolitej jakości na przestrzeni całego zlecenia. Produkcja elektroniki jest dziedziną silnie zautomatyzowaną. Dla wszystkich etapów jej kluczowego segmentu – montażu komponentów w technologii powierzchniowej dostępne są na rynku zaawansowane urządzenia – jak np. automaty Yamaha czy piece Heller.

Jednak oferta rynkowa urządzeń pozwalających na automatyzację pozostałych, czasami niestandardowych i niejednolitych segmentów procesu – takich jak montaż pakietów elektronicznych w obudowach – pozostawała jednak nierozwinięta. Część producentów – zwłaszcza dużych koncernów – wpierała się tworząc własne rozwiązania na bazie uniwersalnych robotów przemysłowych – jak np. Yamaha Robotics. Wdrożenie tego typu wymagało jednak posiadania know-how z zakresu robotyzacji bądź wsparcia integratorów.

Dostrzegając ten brak specjalizowanych rozwiązań na rynku Grupa RENEX, w myśl swojej misji dostarczania kompleksowego wparcia dla branży elektronicznej, opracowała roboty przemysłowe pozwalające na proste zautomatyzowanie pozostałych niż linia SMT procesów wykorzystywanych przy produkcji elektroniki. Roboty REECO stworzono z myślą o ich pełnej kompatybilności z działającymi liniami montażowymi, przez co system został wyposażony w transport krawędziowy i komunikację SMEMA.

Dwa roboty i więcej mogą tworzyć współdziałające zespoły lub współpracować z innymi urządzeniami i stacjami załadowczymi (loader) i rozładowczymi (unloader). Urządzenia mogą oczywiście pracować również poza linią (offline).

Firma realizuje również szkolenia specjalistyczne z programowania i obsługi dostarczanych robotów. Prowadzone są zarówno kursy standardowe jak i dopasowywane indywidualnie do realiów produkcji i potrzeb odbiorcy. Pozwalają one zwiększyć kompetencje operatorów tych urządzeń, co sprawia, że mogą oni w pełni wykorzystywać ich potencjał w dalszej eksploatacji i nadzorować pracę wielu urządzeń jednocześnie.

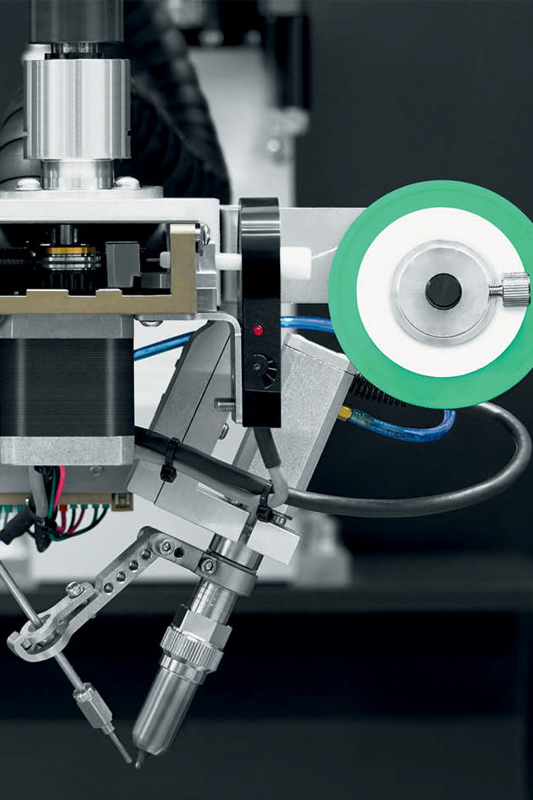

ROBOT LUTOWNICZY

Robot lutowniczy REECO jest urządzeniem przeznaczonym do zautomatyzowanego montażu komponentów przewlekanych na płytkach PCB. Urządzenie zostało stworzone jako alternatywa dla fali lutowniczej, która ze względu na swoją zasadę działania i bardzo dużą wydajność jest efektywna kosztowo wyłącznie w produkcji wielkoseryjnej. W przeciwieństwie do niej robot nie wymaga zastosowania przenośników – tzw. carrierów – wykonywanych z bardzo drogich materiałów, azotu,

zmywania topnika użytego w procesie lutowania ani nagrzewania całego tygla lutowia i ponoszenia kosztów energii elektrycznej z tym związanych. Sprawia to, że opłacalna z jego użyciem staje się już produkcja mało- i średnioseryjna.

Urządzenie jest wyposażone w głowicę lutującą osadzoną na robocie typu SCARA i podajnik drutu lutowniczego, co pozwala mu na tworzenie precyzyjnych połączeń lutowniczych zgodnie z zaprogramowanym schematem.

Zastosowany sterownik PLC steruje wszystkimi urządzeniami pomocniczymi, takimi jak transport, generator lutownicy, podajnik drutu, stacja do czyszczenia grotów co ułatwia programowanie, a bieżący stan urządzenia wyświetlany jest zarówno na panelu operatorskim jak i za pomocą wieży sygnalizacyjnej.

ROBOT SKRĘCAJĄCY

Robot skręcający REECO został stworzony w celu automatyzacji procesów produkcji obejmujących skręcanie elementów za pomocą śrub i wkrętów. W branży produkcji elektroniki procesy te znajdują najczęściej zastosowanie w montażu elementów obudowy i gotowych produktów. Robot stanowi alternatywę dla powszechnej wciąż na tym etapie produkcji pracy człowieka, gdzie pracownicy ręcznie – za pomocą wkrętarki elektrycznej przykręcają śruby w kilku, kilkunastu czy nawet w kilkudziesięciu miejscach przy każdym produkcie. Roboty w sprawny sposób automatyzują ten proces. Element, na którym odbywa się praca (produkt, obudowa) jest wprowadzany w zakres pola roboczego na przenośniku. Robot realizując program pobiera odpowiednie śruby z podajnika i wkręca je w otwory z wybraną siłą docisku. Użytkownik zyskuje pewność każdy montaż przebiega zgodnie z przyjętymi założeniami – z odpowiednią siłą i pełną precyzją – minimalizując ryzyko błędów ludzkich i uszkodzeń produktów.

ROBOT DOZUJĄCY

Robot dozujący REECO jest urządzeniem zaprojektowanym do automatycznego precyzyjnego rozprowadzania substancji o różnych gęstościach.

W branży produkcji elektroniki najczęściej dozowane są kleje i uszczelki, choć spotyka się również aplikacje, gdzie występuje konieczność nałożenia farb, smarów i innych substancji o zbliżonej konsystencji. Ponadto należy wspomnieć o coraz częściej stosowanej szczególnej formie dozowania – conformal coating – czyli rozprowadzania na powierzchni pakietu elektronicznego substancji zabezpieczającej – najczęściej opartej na silikonie. Procesy te, oczywiście zależnie od nakładanej substancji, wciąż często wykonywane są ręcznie – albo z użyciem półautomatycznych dyspenserów. Robot stanowi alternatywę dla tego typu metod. Produkt jest automatycznie wprowadzany w pole robocze, gdzie wyposażona w odpowiednio dobraną dyszę głowica rozprowadza substancję zgodnie z zaprogramowanym schematem i w precyzyjnie odmierzonych ilościach. Pozwala to na uniezależnienie procesu od zdolności manualnych operatora

i osiąganie dokładności i powtarzalności do jakich ludzka ręka nie zdolna. Minimalizuje to koszty i problemy procesowe związane z nałożeniem zbyt małej lub zbyt dużej ilości substancji – w szczególności z wyciekaniem i powstającymi zabrudzeniami. W rezultacie przyspiesza proces, minimalizuje zużycie samych nakładanych substancji i upewnia użytkownika, że produkty wytwarzane są z najwyższą możliwą precyzją.

PODSUMOWANIE

Robotyzacja pozwala na uniezależnienie się od dyspozycyjności pracowników i zwiększenie wydajności produkcji. Zainteresowanych zachęcamy do zapoznania się z ofertą RENEX Group na stronie internetowej oraz do wizyty w Centrum Technologicznym RENEX, gdzie urządzenia można zobaczyć i przetestować w warunkach symulowanej produkcji na własnych podzespołach.

POBIERZ PDF