W ofercie producentów urządzeń do montażu i demontażu układów elektronicznych znajduje się wiele różnego rodzaju stacji lutowniczych oraz podobnych im narzędzi, lecz tylko niektóre z nich pozwalają na w pełni profesjonalną pracę z lutami nie zawierającymi ołowiu.

Prawdopodobnie niejeden elektronik zastanawiał się, jak konieczność stosowania lutów bezołowiowych wpłynie na jego codzienną pracę. Zmiana składu lutowia, chociaż pozornie niewielka, wiąże się z poważnymi konsekwencjami rzutującymi na proces lutowania, który jak wiadomo, ma zapewnić wysoką jakość i niezawodność tworzonych połączeń. Lutowia bezołowiowe charakteryzują się zwykle wyższymi temperaturami topnienia, niż stosowane dotychczas stopy zawierające ołów. Powoduje to, że okno temperaturowe w procesie lutowania ulega zmniejszeniu, a kontrola temperatury musi być jeszcze bardziej precyzyjna.

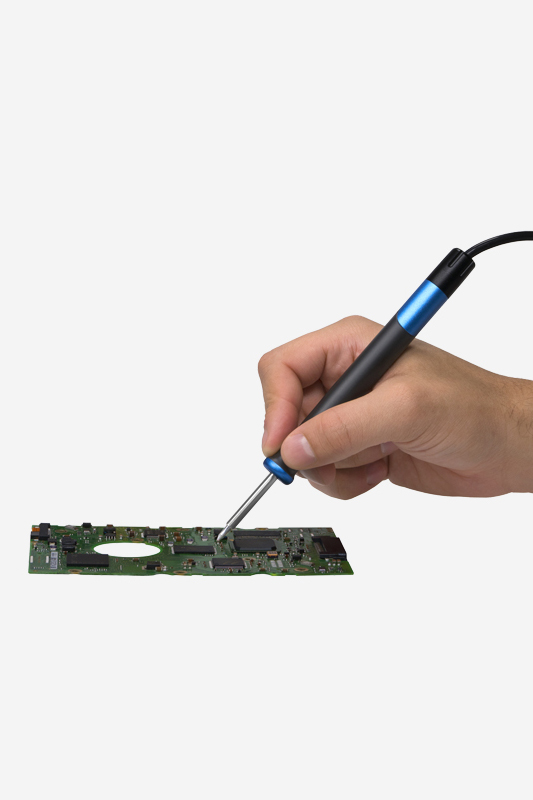

Ponieważ skład chemiczny lutowia wymusza również zmiany w budowie grotów, przejście na technologię bezołowiową wiąże się często z koniecznością wymiany posiadanych narzędzi lutowniczych na nowe.

W artykule zostały podane informacje dotyczące problemów związanych z lutowaniem ręcznym, przy czym jako przykład posłużyły stacje lutownicze amerykańskiej firmy Pace, obecnej od dłuższego czasu na polskim rynku. Informacje mogą być przydatne nie tylko dla elektroników – praktyków, ale w dużej mierze dla usługodawców zajmujących się montażem elektroniki, serwisów elektronicznych i innych firm, które chcą szybko i pewnie wkroczyć w epokę technologii bezołowiowej.

TO JUŻ NIEDŁUGO

Zanim omówimy problemy technologiczne związane z użyciem nowych rodzajów lutów, przyjrzyjmy się krótko wymogom prawnym, wymuszającym konieczność ich stosowania. Za niecały rok, od 1 lipca 2006, w krajach Unii Europejskiej wejdzie w życie dyrektywa 2002/95/WE, zakazującą stosowania w urządzeniach elektrycznych i elektronicznych ołowiu oraz innych substancji niebezpiecznych.

Już niedługo zatem, także w Polsce zakazane będzie wprowadzanie na rynek produktów, które zawierają wagowo więcej substancji zabronionych niż dozwolone ilości – dla ołowiu ów limit wynosi 0,1% wagi użytych materiałów homogenicznych (są to materiały, które nie mogą zostać rozdzielone mechanicznie). Spoiwo lutownicze stosowane m.in. do lutowania ręcznego zalicza się także do materiałów homogenicznych. Problem ten dotyczy zarówno pojedynczych elementów, jak też całych układów elektronicznych i obejmuje swoim zasięgiem zarówno dystrybutorów komponentów i sprzętu elektronicznego, jak też producentów. Jednym ze skutków opisywanych zmian jest także wprowadzenie zmian w ofercie producentów i dystrybutorów narzędzi do montażu i demontażu układów elektronicznych.

PROBLEMY, KTÓRE NALEŻY ROZWIĄZAĆ

Lista potencjalnych problemów i zagadnień związanych ze stosowaniem lutów bezołowiowych jest bardzo obszerna. Najważniejszą zmianą, w stosunku do technologii ołowiowej, jest wspomniana konieczność lutowania z temperaturami wyższymi średnio o 30°C do 40°C (temperatura topnienia popularnego stopu cyny, srebra i miedzi wynosi około 220°C). Istnieją oczywiście stopy pozwalające na pracę z niższymi temperaturami (zawierają zwykle bizmut lub cynk), lecz najczęściej są one trudniejsze w użyciu oraz droższe, przez co mniej chętnie stosowane przez producentów. Jednak, niezależnie od typu spoiwa lutowniczego, temperatura procesu nie może być dowolnie duża – zbyt wysoka temperatura może powodować m.in. zbyt szybkie parowanie topnika, uszkodzenia płytki drukowanej oraz przegrzanie samych elementów. Należy także być świadomym, że wyższa temperatura i szybsze utlenianie się lutów bezołowiowych wiąże się z koniecznością stosowania topników o innym składzie chemicznym niż dotychczas – zwykle bardziej agresywnych chemicznie i gwarantujących dłuższy czas aktywności topnika w obszarze lutowanym. Istotnym problemem jest także gorsze zwilżanie

elementów łączonych przez nowe luty, co skutkuje wydłużeniem czasu lutowania. Rozwiązanie stanowi dobór odpowiedniej jakości topnika oraz zadbanie o poprawność profilu temperaturowego lutowania – powinien być on tak ustawiony, by strefa, w której spoiwo lutownicze jest płynne, była nieco dłuższa niż standardowo. W przypadku lutowania ręcznego może to po prostu polegać na zadbaniu o utrzymanie określonej temperatury i odpowiednio „wolniejszym” lutowaniu. Jednak i tutaj jest druga strona medalu – jeżeli temperatura rośnie zbyt wolno, lutowane powierzchnie mogą się utleniać.

Najczęściej powodem zupełnego braku zwilżania jest zbyt niska temperatura procesu, wynikająca z możliwości stacji lutowniczej. Wymienione powyżej cechy technologii bezołowiowej przyczyniają się do częstszego, niż w przypadku pracy z lutami ołowiowymi, powstawania defektów – w szczególności, z powodu przedwczesnego wyparowania topnika, mogą powstawać zimne luty. Defektem typowym dla technologii bezołowiowej jest także zjawisko tworzenia się tzw. whiskersów – mogą one prowadzić do zwarć w układzie. Nowe luty to także utrudniona kontrola poprawności wykonanych połączeń – m.in. z powodu ziarnistości samego lutowia.

Stosowanie technologii przyjaznej środowisku ma wreszcie negatywny wpływ na same narzędzia do montażu i demontażu elementów. Dotyczy to w szczególności grotów stacji lutowniczych – nawet w przypadku tych najdroższych, gdy nie są one przewidziane do pracy w technologii bezołowiowej, czas życia ulega drastycznemu skróceniu. Z powodu dużej zawartość cyny w spoiwie lutowniczym powierzchnia grotu utlenia się dużo szybciej i przestaje być zwilżana przez lutowie. Jednym ze sposobów walki z tymi zjawiskami jest stosowanie podczas lutowania atmosfery ochronnej azotu, która zapobiega przedostawaniu się tlenu w miejsce lutowania, chroniąc grot i jednocześnie ułatwiając wykonanie prawidłowego połączenia.

STACJA LUTOWNICZA – POZORNIE PROSTE URZĄDZENIE

Jakość wykonywanych połączeń lutowanych i przyszła niezawodność montowanych urządzeń w dużej mierze zależą od wykorzystywanej stacji lutowniczej oraz materiałów eksploatacyjnych.

Istotny jest także komfort lutowania (w przypadku operatora) oraz możliwość kontrolowania procesu i dbania o jego powtarzalność (dotyczy to np. technologa w firmie). Szczególnie w przypadku zastosowań przemysłowych, stacja lutownicza powinna, niezależnie od technologii lutowania, pozwalać na ciągłą i długotrwałą pracę, czego koniecznym warunkiem jest jej fizyczna odporność na wysokie temperatury. Dobra stacja lutownicza to wreszcie precyzyjna kontrola parametrów procesu lutowania, możliwość pracy z różnymi końcówkami oraz niskie koszty zakupu i eksploatacji. Zbyt dużo wymagań? Zacznijmy więc od początku – tym razem omawiając konkretne urządzenia. Jako przykład posłuży nam stacja lutownicza HW50 firmy Pace, posiadająca zaawansowane funkcje kontroli procesu lutowania. Stacja ta jest sterowana przez wbudowany układ mikroprocesorowy i zapewnia wysoki poziom stabilizacji temperatury, odpowiedni do stosowania jej w montażu bezołowiowym. Samego ustawienia temperatury pracy dokonuje się za pomocą tzw. modułów mocy (opisane w kolejnej części artykułu). Maksymalna temperatura lutowania, która wynosi 455°C, jest w pełni wystarczająca do pracy z dowolnego typu lutami bezołowiowymi. Przy zakupie stacji lutowniczej warto również zwrócić uwagę na posiadane przez nią funkcje, takie jak automatyczne wyłączenie lub „cofnięcie temperatury”, które zwiększają znacząco czas eksploatacji stosowanych grotów. Ponieważ producent oferuje do HW50 bogate wyposażenie dodatkowe, w tym kilkadziesiąt grotów i innych głowic, wielkość i rodzaj stosowanej końcówki może być zawsze odpowiednio dobrany do wymiarów i typu lutowanych obszarów, czyli do ich pojemności cieplnej. W przypadku lutowania bezołowiowego gabarytowo większych elementów z pomocą mogą przyjść również oferowane groty o podwyższonej pojemności cieplnej. Istotnym czynnikiem, na który powinni zwrócić uwagę szczególnie pracownicy serwisów i technolodzy w firmach, jest także czas wymiany grotu. Jest on najkrótszy i wynosi kilka sekund w przypadku, gdy groty są wciskane (np. w stacjach HW), natomiast najdłuższy, jeżeli groty są montowane mechanicznie, a ich wymiana wymaga wcześniejszego wystudzenia. Ciekawostką jest fakt, że w przypadku stacji HW wymiana grotu nie wymaga nawet wyłączenia zasilania! Temat lutowania bezołowiowego będzie kontynuowany w kolejnych częściach artykułu.

POBIERZ PDF