Techniczne możliwości maszyn i urządzeń wykorzystywanych w produkcji decydują o osiąganych poziomach złożoności, precyzji i wydajności procesów technologicznych, a w końcu – o jakości wyrobów. Na rynkowy sukces produktu składają się jednak nie tylko jego bezwzględne walory, ale w znacznej mierze – jakość odniesiona do ceny.

Dlatego obniżanie kosztów, przy zachowaniu kryteriów jakościowych, jest jednym z najważniejszych celów w planowaniu produkcji. Jeśli więc pojawi się możliwość uzyskania określonych parametrów i wskaźników przy znacząco niższych nakładach inwestycyjnych, to nie powinno się jej przeoczyć. Na polskim rynku właśnie ukazała się nowa oferta, adresowana do producentów elektroniki. Podstawowym jej wyróżnikiem jest połączenie wysokiej jakości i niezawodności, szerokich możliwości i bardzo dobrych parametrów, z cenami niespotykanymi dotąd w tej klasie urządzeń.

APS to w rozwinięciu Automated Production Systems. W katalogu tej amerykańskiej firmy znajdziemy przyrządy i urządzenia przeznaczone do przygotowania i montażu wszelkich elementów i układów elektronicznych na płytach drukowanych, a także podłożach elementów hybrydowych o różnych powierzchniach i grubościach (od 0,5 do 4,0 mm).

Wszystkie zapewniają precyzję i powtarzalność operacji, różni się przede wszystkim stopniem automatyzacji, co przekłada się, z jednej strony – na osiąganą wydajność, z drugiej – na cenę zakupu.

Korzystając z produktów APS, można zestawić wiele wariantów kompletnych linii, na których przeprowadzane są operacje przycinania i kształtowania wyprowadzeń elementów i układów, nanoszenia masek, pasty lutowniczej i kleju na płytki drukowane, umieszczania elementów i układów na płytkach oraz lutowanie. Dostępne są także urządzenia do demontażu (napraw) i pomocnicze, jak np. liczarki komponentów.

Systemy i urządzenia pick & place

Najbardziej zaawansowaną technicznie, a chyba i najciekawszą grupę stanowią automaty pick & place, zgrupowane w typoszeregu „L”.

Ich podstawowe zalety wynikają z uniwersalności i elastyczności, precyzji i szybkości działania oraz możliwości sterowania z poziomu PC. Do dyspozycji użytkownika pozostają podajniki taśmowe, listwowe, tackowe i opcjonalnie – wibracyjne. Umożliwiają one pobieranie i układanie elementów, takich jak: 0201, 0402, 0603, 0805, 1206, melf, SO-28 do SO-8, SOT, SOIC, (fine pitch) QFP, BGA, PLCC i wielu innych.

Maksymalna liczba jednocześnie pracujących podajników jest równa 32 dla modelu L20, 64 dla L40 i aż 96 – dla L60; wartości te odnoszą się do taśmy 8 mm. Standardowo są zainstalowane cztery (opcjonalnie 8) głowice podciśnieniowe, zasilane z wbudowanego kompresora, są wybierane automatycznie w trakcie pracy, umożliwiając pobieranie i układanie różnych elementów bez potrzeby przerw na zmianę oprzyrządowania.

Pozycja element/ układu względem chwytaka może być kontrolowana za pomocą lasera.

Wysoka rozdzielczość charakteryzująca ruchy głowicy wzdłuż osi X, Y i Z (rzędu 4 µm) oraz możliwość orientowania elementu w dowolnym kierunku z krokiem 0,18 µm, decydują o wysokiej precyzji pozycjonowania, wynoszącej ±0,001” (±25,4 µm). Automaty serii „L” mogą pracować z układami o rastrze 15 mils (0,384 mm). Ich maksymalna wydajność dochodzi do 4800 cph (chip per hour). Oprogramowanie automatów serii „L”, umożliwiające sterowanie, kontrolę i autodiagnostykę, jest otwartym, wygodnym w użyciu narzędziem, pozwalającym na sprawne wprowadzanie programu pracy i szybkie dokonywanie żądanych modyfikacji.

Sterowanie może działać autonomicznie (urządzenie pracuje niezależnie) albo współpracować z innymi systemami, tworząc linię produkcyjną o optymalnej wydajności.

Interesującą cechę jest także źródło zasilania maszyn – prąd zmienny 230V, tak, więc te zaawansowane systemy nie wymagają odrębnej instalacji pneumatycznej. Czym różnią się modele L20, L40 i L60 poza wspomnianą maksymalną liczbą wykorzystywanych równocześnie podajników?

Wymiarami i masami, co nie jest najbardziej istotne, a także możliwościami odnośnie maksymalnych wymiarów obsługiwanych płyt (od 343×305 mmm dla L20, do 343×813 mm dla L60), a także cenami. Te ostatnie można jednak en bloc uznać za atrakcyjne, co – w połączeniu z niewielkimi kosztami użytkowania – istotnie przyczynia się do obniżenia kosztów produkcji. Kto planuje przedsięwzięcie na nieco mniejszą skalę, powinien zwrócić uwagę na automaty DDM P20/P40: są one mniejsze, lżejsze, mają trochę mniej „wyśrubowane” parametry.

Na przykład maksymalna wydajność wynosi tu 1500…2500 cph, dokładność pozycjonowania ±0,005î, a minimalny raster – 20 milsów. Liczby podajników mogących pracować równocześnie wynoszą 48 i 80, odpowiednio dla P20 i P40 (taśma 8 mm). Podobnie jak w serii „L”, przewidziano tu zasobniki i podajniki do wielu rodzajów elementów. Są też zintegrowane kompresory. Sterowanie automatami P20/P40 odbywa się dzięki wbudowanemu komputerowi, którego oprogramowanie pozwala na łatwe wprowadzanie danych.

Opcjonalnie możliwe są translacja i transfer danych z programów CAD. Producent podaje, że liczba możliwych do zapamiętania programów jest praktycznie nieograniczona. Do rodziny systemów pick & place należą jeszcze m.in.: – półautomatyczny, niewielki system m10, wyposażony w samouczące oprogramowanie sterujące, zapamiętujące i odtwarzające sekwencję czynności przeprowadzonych przez operatora na pierwszym, modelowym obwodzie.

Pracę operatora na tym etapie ułatwia oryginalny system audiowizualnej sygnalizacji – ręczny system MPP20/21 oraz system MPP10/11 gwarantujące precyzję działania, dzięki ergonomicznej konstrukcji, zapewniającej zawsze właściwe podparcie dla ręki (istnieje możliwość szybkiego przestawienia urządzenia do obsługi leworęcznej).

Wersje „21” i „11” są wyposażone w sterowane cyfrowo dozowniki kleju lub pasty, mogące pracować w trybach: ręcznym, półautomatycznym, automatycznym i samouczącym. – oprzyrządowanie i wyposażenie dodatkowe, jak np. system MPP-VC do wideo inspekcji czy programowalny dozownik kleju/pasty GDV-20 z pęsetą smd do pozycjonowania elementów.

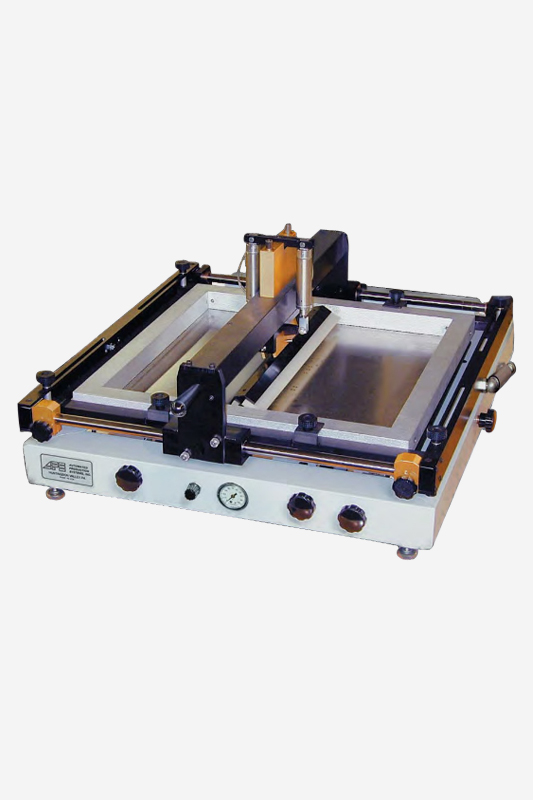

Drukarki szablonowe

Drukarki szablonowe są w ofercie DDM reprezentowane przez pięć modeli: od ekonomicznej ręcznej drukarki SPR-10, do samopoziomującej i automatycznej drukarki SPR-45. Maksymalne wymiary obszaru druku wynoszą od 305×380 mm do 406×457 mm. Urządzenia są przeznaczone do obsługi mało- i średnioseryjnej produkcji, zapewniają dokładność, powtarzalność i niezawodność działania. Ich ważną zaletą stanowi możliwość pracy z szablonami foliowymi (bez ramek), co jest potencjalnym źródłem znaczących oszczędności.

Krępownice

Na etapie przygotowania do montażu niezbędne są krępownice – urządzenia służące do przycinania i formowania wyprowadzeń wielu elementów i układów, zwłaszcza przeznaczonych do montażu przewlekanego. DDM oferuje ponad 30 takich przyrządów w wersjach ręcznych i automatycznych. Przewidziano możliwość obróbki elementów z wyprowadzeniami osiowymi, promieniowymi (przygotowanie zarówno do montażu poziomego, jak i pionowego), a także układów w obudowach dwurzędowych DIP.

Piece rozpływowe

Lutowanie w wydaniu DDM to proces przebiegający zgodnie z zaprogramowanym profilem termicznym, odbywający się we wnętrzu jednego z czterech oferowanych obecnie pieców serii „GF”. Elementy grzejne pieca (konwekcyjne) są rozmieszczone tak w górnej, jak i dolnej części komory, tworząc strefy nagrzewania. Komora jest wykonana ze stali nierdzewnej. Osiągnięcie równomiernego rozkładu temperatur w płycie PCB zapewnia opatentowany system Cyclonic wymuszający ruch powietrza (albo azotu). Odpowiednio rozlokowane termopary, współpracują z komputerowym sterownikiem.

Na życzenie firma wyposaży urządzenie w promienniki podczerwieni – jest to jednak rozwiązanie wybierane coraz rzadziej. Operator ma wszakże możliwość obserwacji procesu przez duży wziernik znajdujący się na górnej ścianie komory – jej wnętrze jest oświetlone.

Tuż za wyjściem z tunelu pieca znajduje się strefa chłodzenia, gdzie przebiega ostatnia faza lutowania. Płyta poddawana powyższym zabiegom przesuwa się na szerokim (305 mm) transporterze. Oprogramowanie pozwala m.in. na wprowadzenie i zapamiętanie do 100 profili, zaprogramowanie timera (do 7 dni), monitorowanie i raportowanie usterek zgodnie z ISO9000 SPC, ochronę wprowadzonych danych hasłem.

Poznawszy szczegółowe specyfikacje opisanych wyżej systemów i urządzeń, można dokonać rzetelnej oceny, które z nich najlepiej wpisują się w potrzeby planowanej lub prowadzonej produkcji.

Konstrukcja oferty DDM sprzyja optymalizacji procesów i ekonomizacji posunięć inwestycyjnych, a oszczędna eksploatacja i wysoka bezawaryjność urządzeń są kolejnymi krokami w kierunku zawsze pożądanym – redukcji kosztów.

POBIERZ PDF