Roboții SCARA contribuie la automatizarea eficientă și flexibilă în producția de baterii pentru automobile, permițând mișcarea precisă și rapidă a unităților de baterii pentru testare și asamblare în etapa finală a liniei de producție.

Importanța vehiculelor electrice (EV) pe piață este în continuă creștere, fapt demonstrat de apariția unor modele noi și de o utilizare îmbunătățită cu o autonomie mai mare. Datorită reglementărilor de mediu, piața se îndreaptă către un număr mai mare de vehicule electrice și solicită o accesibilitate mai mare din punct de vedere financiar. Prin creșterea producției și, astfel, furnizarea unui număr mai mare de vehicule în timp ce se valorifică economiile de scară, producătorii de automobile pot îndeplini ambele cerințe. Producția la scară largă nu este străină industriei auto. În prezent, există o cerere pentru baterii de înaltă capacitate și eficiență, care depășesc 100 kWh, pentru a răspunde cerințelor pieței în expansiune a vehiculelor electrice.

Probleme de calitate, scalabilitate și rentabilitate ale roboților Yamaha

Fabricile de baterii recent apărute au sarcina de a satisface cererea tot mai mare pentru baterii performante. Această cerere nu provine doar din sectorul auto, ci și din proiectele legate de tehnologiile verzi, precum stocarea energiei în rețea. Automatizarea completă a procesului de producție este esențială pentru producătorii de baterii, pentru a crește producția, a valorifica economiile de scară și a asigura o calitate uniformă. Acest aspect este vital pentru obținerea unei performanțe optime a bateriilor, precum autonomia, care are un impact semnificativ asupra percepției consumatorilor. De asemenea, siguranța bateriilor reprezintă o prioritate de top.

Aceste fabrici sunt spațioase pentru a permite producția unităților mari de stocare a energiei. Vehicule autonome, precum AGV-urile, sunt adesea utilizate pentru transportul materialelor grele, în timp ce roboți specializați se ocupă de procese specifice, cum ar fi pregătirea componentelor, asamblarea celulelor sau construcția modulelor de baterii. Atunci când celulele sunt asamblate în module, iar aceste module sunt integrate în ansambluri mai mari, procesele de producție necesită adesea plasarea precisă a componentelor în locațiile corecte. Acest lucru poate fi realizat manual sau prin automatizare.

Pe măsură ce procesul de asamblare avansează, componentele devin din ce în ce mai masive. Un modul de baterie prismatică complet asamblat pentru vehicule electrice poate cântări între 30-40 kg. Acest lucru reprezintă o provocare semnificativă pentru specialiștii în automatizare, în special în etapele finale ale liniei de producție, cum ar fi manipularea, testarea și ambalarea. Poziționarea precisă a modulului este esențială în timpul testării finale pentru a asigura o conexiune electrică corespunzătoare. Transferul precis al modulului în timpul integrării în pachetul principal de baterii este important. În cele din urmă, viteza de producție este crucială pentru a asigura un randament eficient.

Automatizare de înaltă precizie la un cost accesibil

Roboții SCARA disponibili pe piață se caracterizează prin performanță ridicată și viteză, oferind în același timp o poziționare precisă de până la 0,05 mm pe planul x-y și până la 20 µm pe axa z. Acești roboți răspund necesității de a muta și plasa eficient componente mari de baterii, cum ar fi celulele litiu-ion. Un exemplu este modelul Yamaha YK1200X, conceput pentru a manipula sarcini de până la 50 kg cu o viteză de 7,5 m/s pe planul x-y.

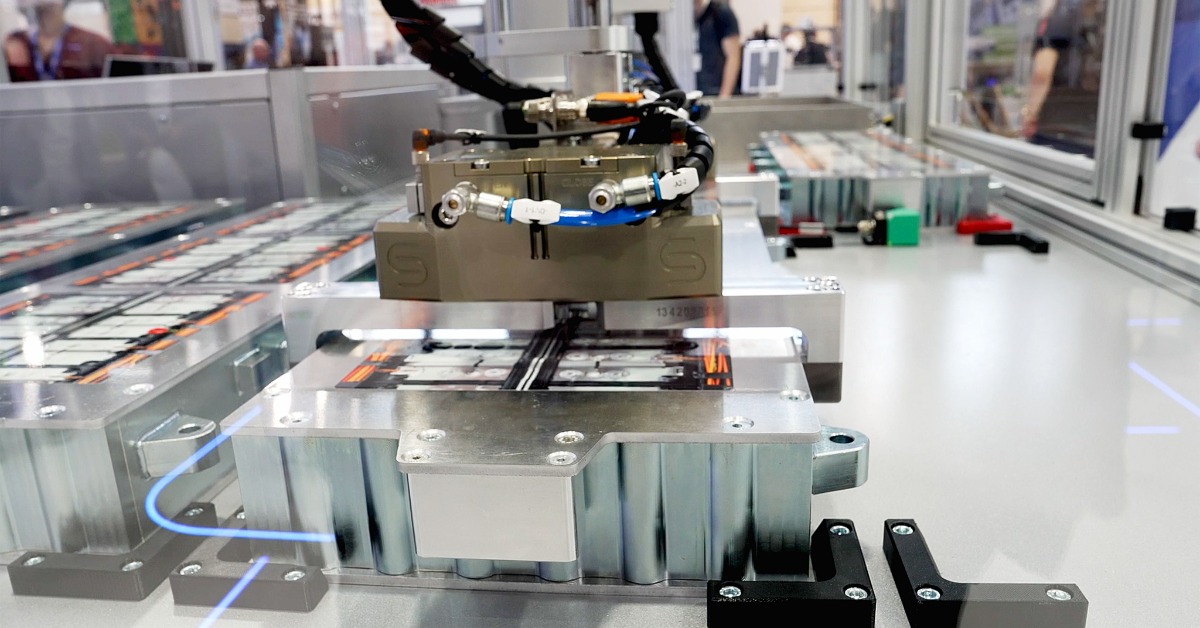

Modelul Yamaha YK1200X a fost adaptat pentru a crea HERO (Heavy Exact Rapid Operator), un sistem inovator pentru manipularea modulelor de baterii, destinat automatizării proceselor de testare și asamblare finale. Demonstrația ilustrează cum combinația dintre roboți SCARA Yamaha și tehnologia dedicată permite manipularea eficientă a modulelor de 35 kilograme, sporind productivitatea.

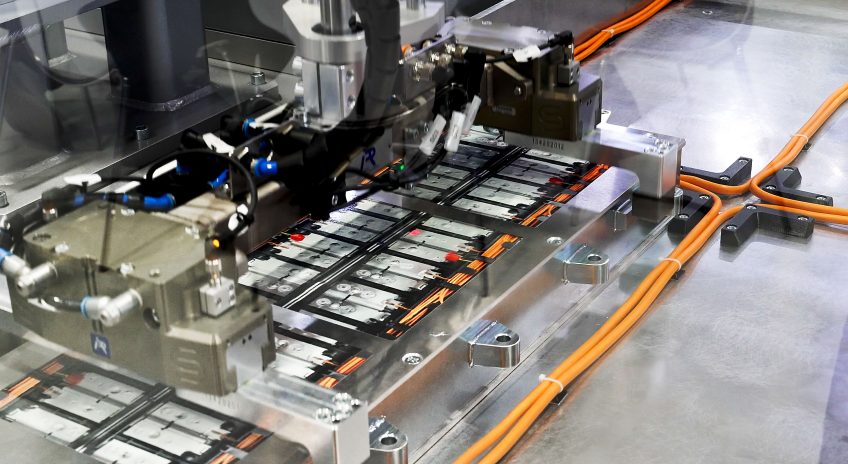

Figura 1 prezintă un dispozitiv de ridicare dedicat, proiectat special pentru un modul de baterie. Acesta interacționează cu patru puncte de pe carcasă, permițând ridicarea, mișcarea și rotirea sigură a modulului până la 360 de grade, asigurând poziționarea corectă. După trecerea cu succes a testelor, modulele sunt transferate din suportul de testare în locurile desemnate din cadrul pachetelor de baterii, pregătindu-le pentru conexiunile electrice finale și asamblare.

Cererea pentru soluții de automatizare în etapa finală a liniei de producție poate varia în funcție de producătorul de baterii, de designul pachetului de baterii și tipul vehiculului. Este necesară o plasare precisă a modulelor în raport cu bornele electrice ale echipamentelor de testare sau în timpul asamblării finale a pachetului de baterii. Simultan, angajații pot fi responsabili de asamblarea componentelor electronice, cum ar fi sistemul de management al bateriei (BMS), instalarea cablurilor, conexiunilor și asigurarea etanșării carcasei bateriei în etapele finale ale asamblării. Soluțiile bazate pe tehnologia SCARA pot sprijini fiecare dintre aceste operațiuni. Figura 2 ilustrează modul cum YK1200X, echipat cu un cap de manipulare specializat, plasează modulele în pozițiile corespunzătoare în cadrul pachetului de baterii, facilitând completarea manuală sau automatizată a instalațiilor electrice.

Optimizarea spațiului de producție

Folosind raza extinsă a modelului YK1200X, care dispune de un braț de 1,2 metri lungime, această soluție demonstrează cum modulele de baterii care nu trec testele electrice pot fi izolate din procesul de producție a bateriilor și plasate într-o locație separată pentru inspecție și reparație ulterioară.

Datorită razei de acțiune extinse, este posibilă mutarea eficientă a modulelor către una dintre cele trei zone desemnate pentru testare, asamblare sau reparație. Mecanismul SCARA permite realizarea acestor operațiuni într-un spațiu care ocupă doar câțiva metri pătrați. În facilitățile de producție la scară largă a bateriilor, pot fi implementate multiple astfel de stații, oferind posibilitatea extinderii și creșterii eficienței producției. Figura 3 arată cum modelul YK1200X este montat pe o structură dedicată, evidențiind compactitatea sistemului de automatizare de la sfârșitul liniei de producție.

Concluzie

Facilitățile moderne și tehnologizate de producție a bateriilor sunt esențiale pentru evoluția către mobilitatea electrică. Creșterea eficienței și productivității este fundamentală pentru livrarea unui număr adecvat de vehicule electrice (EV) la prețuri accesibile pentru o gamă largă de clienți. Soluțiile tradiționale de automatizare, precum roboții SCARA consacrați, pot reprezenta o investiție profitabilă atunci când sunt echipați cu parametrii potriviți pentru gestionarea proceselor din etapa finală. Producătorii de baterii pot beneficia de eficiența și adaptabilitatea roboților industriali Yamaha disponibili pentru manipularea precisă și rapidă a modulelor grele de baterii.

Roboți SCARA oferiți de Grupul RENEX

La Centrul de Tehnologie și Instruire RENEX, echipamentele și roboții marca Yamaha pot fi vizualizați și testați personal.

Grupul RENEX, una dintre companiile de top din sectorul electronicii din Polonia și distribuitor al YAMAHA Robotics pentru Polonia și regiunea Balcanilor, își propune să ofere servicii complete pentru sectorul electronicii. Acestea includ nu doar furnizarea de echipamente, ci și o gamă largă de servicii de consultanță, asistență tehnică și instruire. Experții de la Centrul de Tehnologie și Instruire RENEX asistă în identificarea provocărilor de producție și sugerează soluții tehnologice adecvate.

Centrul oferă instruire în tehnologii robotice moderne. De asemenea, găzduiește un CENTRU DE INSTRUIRE AUTORIZAT YAMAHA, care furnizează cunoștințe de specialitate privind operarea și programarea echipamentelor și roboților industriali, permițând clienților să valorifice pe deplin potențialul acestora. Centrul de Tehnologie și Instruire RENEX sprijină companiile în adaptarea proceselor de producție, vizând în principal firmele care dezvoltă sau implementează producția de componente electronice și pe cele care doresc să își automatizeze procesele utilizând roboți industriali. În plus, centrul oferă consultanță privind protecția împotriva descărcărilor electrostatice și menținerea zonelor conforme cu standardele EPA

Pe lângă soluțiile complete, oferta Grupului RENEX include un suport extins de service – atât în perioada de garanție, cât și post-garanție. Serviciile includ consultanță privind utilizarea optimă a echipamentelor și măsuri preventive pentru a minimiza riscul de defecțiuni. Este demn de menționat faptul că Departamentul de Service al Grupului RENEX a fost recunoscut de YAMAHA cu premiul Best Service Provider în domeniul echipamentelor SMT în 2020, confirmând nivelul de clasă mondială al serviciilor lor