O fabrică inteligentă, prin utilizarea instrumentelor software avansate, sprijină echipele de producție în creșterea productivității. Aceasta optimizează planificarea producției, reduce timpul de inactivitate și permite rezolvarea rapidă a problemelor.

Termenul „fabrică inteligentă” a devenit un concept des întâlnit în industrie, dar este adesea interpretat greșit ca fiind o unitate de producție complet autonomă, cu implicare umană minimă. În realitate, o fabrică inteligentă asistă activ echipele de producție, ajutându-le să își atingă obiectivele și să reducă risipa. Aceasta poate apărea sub diverse forme și poate afecta eficiența generală a producției.

Fabricile inteligente combat această problemă prin reducerea timpului necesar pentru sarcinile consumatoare de resurse, accelerând procesarea comenzilor clienților. De asemenea, ele sprijină programarea și configurarea mașinilor, facilitând introducerea rapidă a noilor produse și utilizarea optimă a echipamentelor. Mai mult, o fabrică inteligentă poate anticipa probleme precum defecțiunile echipamentelor sau lipsa componentelor în alimentatoare, asigurând astfel o producție continuuă, eficientă și maximizarea performanței finale.

Fabricile inteligente combat această problemă prin reducerea timpului necesar pentru sarcinile consumatoare de resurse, accelerând procesarea comenzilor clienților. De asemenea, ele sprijină programarea și configurarea mașinilor, facilitând introducerea rapidă a noilor produse și utilizarea optimă a echipamentelor. Mai mult, o fabrică inteligentă poate anticipa probleme precum defecțiunile echipamentelor sau lipsa componentelor în alimentatoare, asigurând astfel o producție continuuă, eficientă și maximizarea performanței finale.

Generarea de date

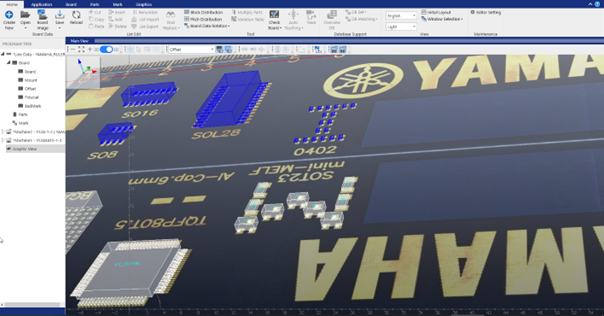

Noua generație de instrumente pentru fabricile inteligente contribuie semnificativ la accelerarea proceselor consumatoare de timp și resurse, precum generarea datelor despre componente. Un exemplu în acest sens este editorul vizual de date Yamaha YSUP-PG, care permite afișarea simultană a informațiilor despre componente și vizualizarea acestora, facilitând astfel crearea și editarea identificatorilor. Această funcționalitate reduce timpul necesar programatorilor și elimină nevoia de a comuta între mai multe ecrane, minimizând astfel frustrarea generată de reținerea repetată a informațiilor.

În plus, funcția de asamblare de testare pe ecranul computerului permite verificarea poziționării corecte a componentelor în raport cu designul cu mult înainte de începerea efectivă a asamblării PCB-urilor. Prin utilizarea tehnicilor avansate de randare 3D și a procesoarelor grafice de înaltă performanță, acum este posibilă vizualizarea precisă a ansamblului final, evidențiind eventualele probleme ce necesită corectare—ceea ce mediile de dezvoltare anterioare nu puteau realiza. În trecut, inexactitățile în datele componentelor puteau rămâne nedetectate până când primele plăci ajungeau în faza de inspecție sau testare. În prezent, echipamentele de producție, cum ar fi mașinile de plasare a componentelor, simplifică acest proces prin susținerea generării automate a datelor de preluare a componentelor, contribuind la un flux de producție mai eficient și mai fiabil.

Optimizarea producției cu instrumente pentru fabrici inteligente

Instrumentele pentru fabricile inteligente oferă capabilități avansate pentru optimizarea eficienței producției și utilizarea echipamentelor. De-a lungul timpului, planificatorii au încercat să consolideze producția de ansambluri care utilizează același tip de pastă de lipit și același profil de reflow, pentru a reduce timpul necesar configurării imprimantelor și cuptoarelor de reflow. Stabilizarea temperaturii cuptorului între schimbările de produs poate prelungi semnificativ timpul de inactivitate al liniei de producție.

Provocarea majoră constă în identificarea produselor care pot fi fabricate împreună, maximizând astfel eficiența și minimizând timpul pierdut pentru reconfigurare. Acest proces necesită analiza simultană a mai multor variabile, ceea ce poate fi dificil fără instrumente avansate. YSUP-PG Line Optimizer folosește un algoritm specializat pentru a minimiza pierderile de producție asociate configurării, adaptându-se capacităților diferitelor modele de echipamente de pe linia de producție.Mai mult, YSUP-PG Production Planner include o funcție de grupare, care permite asocierea produselor în grupuri bazate pe componente comune și setări hardware similare, luând în considerare și programul de producție și planurile de livrare. Operatorii pot direcționa procesul de grupare și seta priorități folosind instrumente computaționale. Comparativ cu gruparea manuală, automatizarea acestui proces crește eficiența, reducând necesitatea modificărilor de grup, numărul de cărucioare și alimentatoare necesare cu 25% și economisind peste 80% din timpul de lucru dedicat pregătirii datelor.

Un alt domeniu care poate fi îmbunătățit prin automatizare este gestionarea materialelor cu durată de viață limitată, precum pasta de lipit și componentele sensibile la umiditate, care pot depăși timpul maxim de expunere permis dacă sunt monitorizate manual. Instrumentele pentru fabrici inteligente preiau această responsabilitate, permițând mașinilor din linia de producție să identifice și să elimine componentele expirate, asigurând astfel respectarea celor mai înalte standarde de calitate.

Analiza procesului de producție

În timpul producției, o fabrică inteligentă oferă asistență în timp real, monitorizând activ progresul procesului și asigurând că materiile prime sunt preluate din stoc și livrate la stațiile corecte, la momentul potrivit. Această abordare garantează o producție neîntreruptă, eliminând timpul de inactivitate inutil, și informează operatorii despre orice problemă care necesită intervenție.

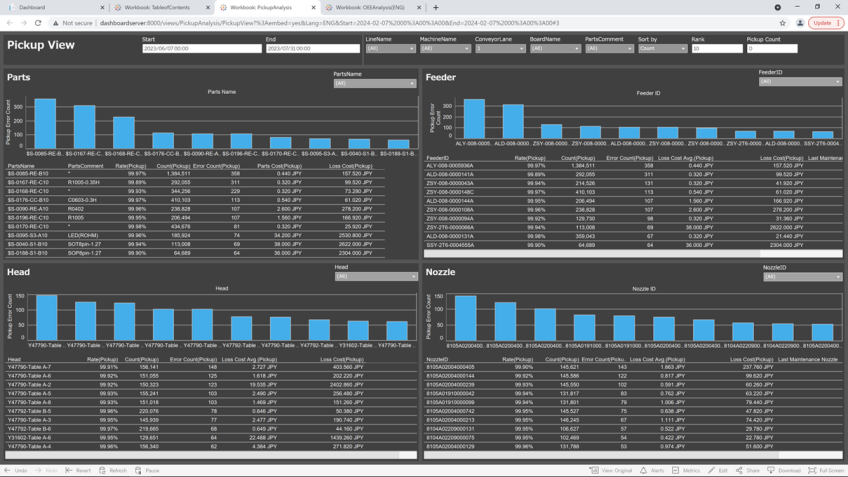

Instrumentele de analiză bazate pe date avansate permit identificarea precisă a cauzelor defectelor, eliminând dependența de presupuneri. De exemplu, pachetul YSUP de la Yamaha, în cea mai recentă versiune a interfeței Dashboard, introduce analiza avansată a preluării componentelor, care recunoaște automat cauzele erorilor detectate. Sistemul urmărește anomaliile asociate capului de montaj, alimentatorului și duzei, apoi analizează statusul altor elemente asociate acelorași componente, pentru a determina dacă sursa problemei provine din echipament sau din componenta în sine. Această analiză rapidă permite echipelor de management să economisească timp, să evite costurile asociate testării prin încercare și eroare și să accelereze revenirea la productivitate maximă. Datorită acestui sistem, fiecare schimb de producție poate menține o eficiență ridicată și performanță optimă la sfârșitul liniei, reducând semnificativ timpul de inactivitate.

Dashboard-ul de analiză a erorilor de preluare nu doar că identifică cauzele și propune soluții, dar și recunoaște tiparele erorilor recurente, estimând costurile asociate pierderilor de componente. Această funcționalitate ajută echipele de service să prioritizeze reparațiile. Informațiile detaliate despre problemele alimentatoarelor și duzelor, performanța preluării componentelor și tendințele detectate permit diagnosticarea de la distanță a cauzelor erorilor și planificarea optimă a momentului pentru reparații sau recalibrări.

Creșterea inteligenței fabricii prin conectivitate

Un element esențial al unei fabrici inteligente este coordonarea între procesele de producție și software-ul de întreprindere, care gestionează operațiunile de business la nivel înalt. Această integrare permite aplicațiilor analitice bazate pe IT să optimizeze planificarea afacerii și să stimuleze îmbunătățiri continue prin accesarea datelor generate de echipamentele din fabrică. Tehnologiile moderne, precum API-urile JSON și REST, facilitează schimbul de date între departamentele IT și producție, asigurând comunicarea eficientă între sistemele informatice și liniile de fabricație. Pachetul de conectivitate YSUP-LINK de la Yamaha, proiectat special pentru fabricile inteligente, este compatibil cu aceste standarde API și suportă pe deplin standardul deschis IPC-CFX, permițând o comunicare fluentă între mașini și sistemele de business.

Tranziția către fabrici inteligente

Transformarea către fabrici inteligente are ca obiectiv automatizarea sarcinilor care, în mod tradițional, necesitau volum mare de muncă și complexitate ridicată. Instrumentele software avansate, bazate pe tehnici de analiză a datelor de ultimă generație, reprezintă elemente-cheie care facilitează această tranziție. Aceste soluții permit creșterea productivității, prin scurtarea timpului de lansare a noilor produse pe piață, optimizarea eficienței producției și maximizarea utilizării echipamentelor, reducând totodată impactul erorilor potențiale. Apariția fabricilor inteligente deschide calea pentru noile generații de soluții software, care vor continua să accelereze progresul tehnologic.

Sistemul Yamaha YsUP revoluționează producția SMT, oferind funcționalități avansate, precum programare simplificată, optimizarea procesului decizional și configurarea inteligentă a operațiunilor. Prin aceste soluții, YsUP crește semnificativ eficiența procesului de asamblare, consolidând tradiția Yamaha de a dezvolta tehnologii inovatoare ce îmbunătățesc calitatea și performanța în industria electronică.

Grupul RENEX, distribuitor oficial Yamaha, joacă un rol esențial în aducerea inovațiilor Yamaha pe piețele din Europa Centrală și de Est, inclusiv sistemul YsUP. Fiind distribuitor exclusiv al YAMAHA SMT și YAMAHA Robotics în Polonia și regiune, RENEX oferă acces direct la aceste tehnologii de vârf. Dispozitivele Yamaha sunt disponibile pentru vizualizare și testare la Centrul Tehnologic RENEX, unde clienții pot evalua performanțele acestora folosind propriile componente.

Pe lângă livrarea echipamentului, Grupul RENEX oferă suport pentru utilizarea completă a capacităților sistemului YsUP Yamaha, organizând instruiri și asigurând suport tehnic. Astfel, producătorii de electronice au șansa să își crească semnificativ productivitatea și calitatea, folosind cele mai moderne soluții tehnologice.