Instrumentele analitice moderne utilizate în asamblarea componentelor montate la suprafață ajută la reducerea timpilor de nefuncționare și la creșterea eficienței liniei de producție prin identificarea surselor defectelor și sugerarea acțiunilor corective.

Deși procesul de asamblare montată la suprafață este precis și fiabil, pot apărea complicații în contextul operării continue la viteze ridicate. Atunci când apar erori sau nereguli, echipa de management al producției trebuie să restabilească fluxul normal cât mai repede posibil. Fiecare oprire a liniei de producție generează pierderi pentru companie, reducând profitabilitatea. Aceste pierderi includ nu doar costurile directe cauzate de pierderea producției, ci și costurile forței de muncă în timpul opririi, orele suplimentare, comenzile urgente pentru recuperarea producției, după reluarea operațiunilor și cheltuielile legate de refacerea sau eliminarea produselor defecte care au provocat oprirea. Întârzierile în livrări generează, de asemenea, costuri, iar întreruperile în operațiunile normale pot conduce la ineficiențe. În plus, acest lucru poate afecta angajamentele față de clienți, ceea ce poate duce la penalități financiare.

Pe de altă parte, atunci când este detectată o problemă, oprirea liniei poate fi necesară pentru a evita producerea de unități defecte. Un operator sau un manager de producție trebuie informat imediat despre orice problemă apărută. Timpul de nefuncționare este nedorit, de aceea producătorii ar trebui să reducă la minimum apariția acestuia pentru a asigura o productivitate optimă și pentru a diminua costurile nedorite. Dacă oprirea producției este inevitabilă, prioritatea devine reluarea procesului de producție cît mai rapid posibil.

Unelte de diagnosticare

Echipamentele de asamblare de astăzi sunt dotate cu sisteme care detectează probleme precum duze de aspirație înfundate sau puncte de preluare aliniate incorect. Verificările automate pot fi efectuate în diverse puncte de-a lungul liniei, inclusiv după imprimarea pastei de lipit, plasarea componentelor și lipirea prin reflow, utilizând rezultatele pentru a asista în diagnosticarea în timp real.

Producătorii se bazează pe instrumente software care ajută la gestionarea echipamentelor de producție, detectarea defectelor și comunicarea acestor informații către supraveghetorii de producție. Acestea includ aplicații de tip dashboard care oferă o evaluare instantanee a stării echipamentelor și a producției. Există și instrumente cu valoare adăugată, precum opțiunile de control al calității de la Yamaha și aplicația asociată Mobile Judgment. Aplicația Mobile Judgment poate trimite informații detaliate despre orice defecte detectate, inclusiv imagini de inspecție, direct pe smartphone-ul supraveghetorului, facilitând evaluarea gravității problemei. Pe baza evaluării personale, supraveghetorul poate recomanda oprirea imediată a liniei, dacă este necesar, pentru a rezolva problema.

Interfața om-mașină

Acest tip de aplicații reprezintă punctul în care mașinile și oamenii colaborează pentru a rezolva problemele care apar inevitabil în timpul unei ture normale. Echipa responsabilă trebuie să își valorifice competențele pentru a livra cantitățile necesare și pentru a menține producția conform programului.

Această abordare depinde de calitatea uneltelor oferite pentru vizualizarea datelor colectate din diferite puncte de pe linie. Identificarea și remedierea rapidă a defectelor se bazează, de asemenea, pe competențele și cunoștințele celor care supraveghează operațiunile din fabrică. Dacă, din orice motiv, supraveghetorul principal al companiei este indisponibil – poate din cauza unui alt schimb, a concediului sau a concediului medical– productivitatea poate scădea.

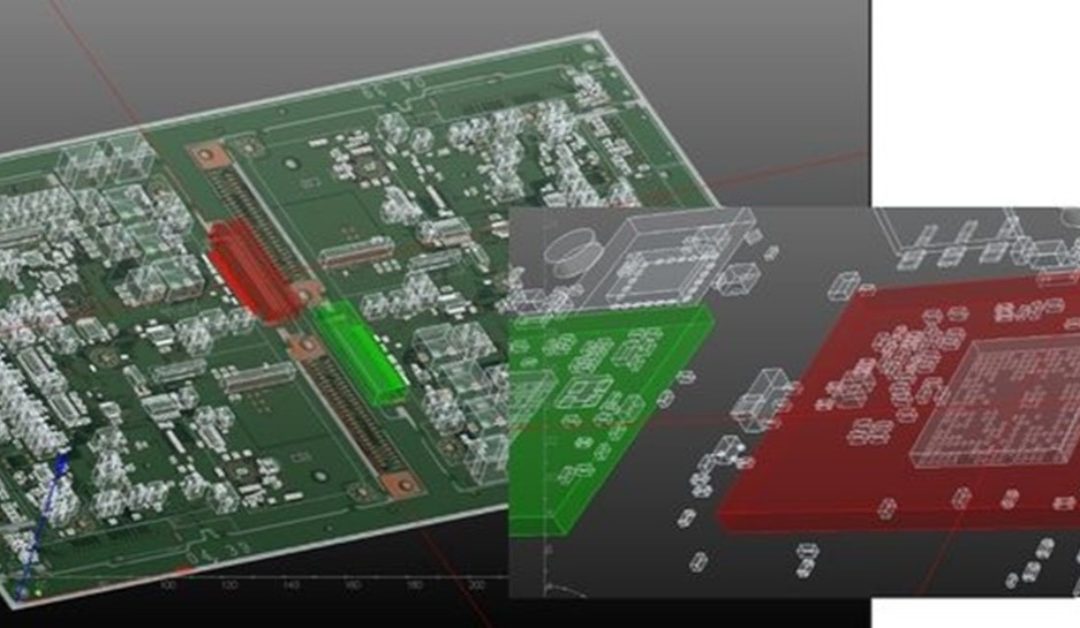

Progresele recente în analiza datelor pot contribui la eliminarea dependenței de evaluările individuale, identificând automat cauzele defectelor sau ale altor probleme de producție. Direcționarea operatorilor către aceste cauze permite o performanță de producție mai consistentă. De exemplu, cea mai recentă generație de instrumente software, precum tabloul de bord Yamaha YSUP Analytics, include instrumente avansate care utilizează tehnici statistice pentru a identifica cele mai probabile cauze ale defectelor detectate și pentru a recomanda acțiuni corective adecvate. Instrumentele analitice funcționează în conjuncție cu instrumente grafice care ajută la vizualizarea performanței echipamentelor pe linia de producție (Figura 1).

Noul tablou de bord YSUP Analytics prezintă informațiile într-un format ușor de citit, interpretabil dintr-o privire. Acest lucru permite fiecărui schimb de lucru să mențină un randament constant și ridicat al producției, precum și o eficiență optimă la sfârțitul liniei, reducând drastic timpii de nefuncționare. Bazat pe o bază de date relațională cu funcții de interogare integrate care analizează datele la fața locului, software-ul identifică, aproape în timp real, cauzele probabile ale excepțiilor înregistrate, utilizând tehnici statistice. Capacitățile de analiză automată ale noii aplicații Dashboard permit oricărui utilizator autorizat să extragă informațiile necesare, să analizeze erorile și să revizuiască acțiunile corective în orice moment.

Instrumentele disponibile includ analiza automată a erorilor de preluare, care utilizează metode analitice, precum evaluarea fluxului, diagnosticarea codurilor de eroare, diagnosticarea datelor de verificare a condițiilor și recunoașterea imaginili. Utilizatorii pot verifica momentul și circumstanțele erorilor de preluare, pot vedea locația exactă și pot revizui acțiunile corective (Figura 2). Yamaha a verificat acuratețea analizei automate a erorilor de preluare cu un client important, un producător de nivel 1 din industria auto. Funcționalitățile integrate facilitează, de asemenea, detectarea cauzelor fundamentale, inclusiv gestionarea rezultatelor evaluărilor automate și urmărirea măsurilor în cadrul acțiunilor corective.

Platforma de bază permite adăugarea de instrumente analitice suplimentare, precum analiza plasării componentelor și analiza imprimării. În plus, platforma este deschisă integrării inteligenței artificiale (AI) în versiunile viitoare, oferind capabilități analitice suplimentare și accelerând și mai mult diagnosticarea problemelor direct pe liniile de producție.

Concluzie

Automatizarea a permis producătorilor de electronice să elimine limitările umane din multe sarcini de pe liniile de producție. Cu toate acestea, intervenția rămâne necesară atunci când este nevoie de evaluare pentru gestionarea situațiilor excepționale și restabilirea funcționării normale. Cele mai recente instrumente de tip dashboard bazate pe date oferă un sprijin suplimentar în identificarea și rezolvarea cauzelor erorilor, ajutând la depășirea limitărilor de cunoștințe ale operatorilor și reducând timpul de recuperare, contribuind în final la îmbunătățirea continuă a productivității.

Grupul RENEX, în calitate de distribuitor exclusiv al roboților YAMAHA în regiunea Europei Centrale și de Est, oferă echipamente avansate pentru montarea echipamentelor la suprafață (SMD), esențiale pentru liniile de producție electronică. Gama lor include o selecție variată de mașini de montaj YAMAHA, precum YSM10, YSM20, YS12F, I-PULSE S20, I-PULSE S10, I-PULSE M20 și YSM40R. Aceste echipamente se remarcă prin eficiență ridicată, design modular și capacitatea de a manipula plăci PCB de dimensiuni mari, oferind astfel o soluție versatilă pentru diferite procese de producție.

RENEX, unul dintre liderii pieței poloneze de electronice, nu doar furnizează echipamente, ci oferă și un suport post-vânzare cuprinzător. Acest serviciu include instruire, întreținerea echipamentelor și consultanță tehnică pentru a ajuta clienții să valorifice pe deplin potențialul mașinilor achiziționate. Compania permite, de asemenea, clienților să vizualizeze și să testeze personal dispozitivele și roboții YAMAHA la Centrul său de Tehnologie și Instruire. Un alt avantaj este Centrul de Instruire Autorizat YAMAHA, care oferă cunoștințe specializate despre operarea și programarea dispozitivelor și roboților industriali.

Experții de la Centrul de Tehnologie și Instruire RENEX sunt disponibili pentru a asista în identificarea provocărilor de producție și pentru a sugera soluții tehnologice adecvate. Este de remarcat faptul că Departamentul de Service al Grupului RENEX a fost recunoscut de YAMAHA drept cel mai bun serviciu de echipamente de producție din Europa în 2020. Această distincție prestigioasă reflectă nivelul mondial al serviciilor oferite de Renex, demonstrând calitatea înaltă a suportului furnizat atât în perioada de garanție, cât și post-garanție.