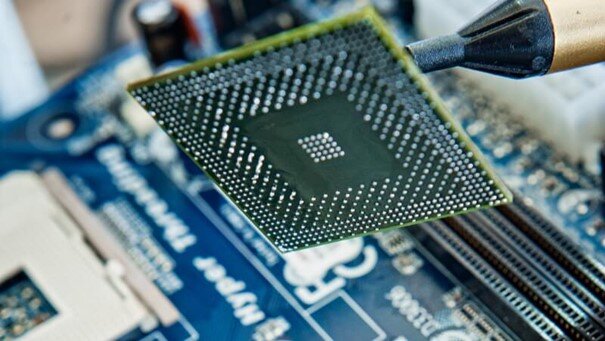

Într-o eră a progreselor tehnologice rapide, în care dispozitivele devin din ce în ce mai sofisticate și miniaturizate, capacitatea de a întreține eficient componente precum sistemele BGA (Ball Grid Array) este esențială. Aceste circuite integrate avansate sunt parte integrantă a calculatoarelor, smartphone-urilor, consolelor de jocuri și altor dispozitive cu procesare înaltă. Caracterizate prin densitatea ridicată a conexiunilor și dimensiunile mici, ele prezintă provocări unice în ceea ce privește asamblarea, dezasamblarea și reparația.

Ce este un sistem BGA?

BGA, sau Ball Grid Array, reprezintă o formă inovatoare de ambalare pentru circuitele integrate (IC), care a revoluționat designul și asamblarea dispozitivelor electronice. Spre deosebire de soluțiile tradiționale, punctele de conexiune electrică în sistemele BGA sunt distribuite pe întreaga suprafață inferioară a cipului. Acest design permite o creștere semnificativă a numărului de conexiuni comparativ cu tipurile mai vechi de ambalare, unde contactele erau plasate doar pe margini. Principalul avantaj al acestui design este densitatea mai mare a conexiunilor, esențială în dispozitivele electronice avansate, unde spațiul este extrem de valoros. Cu punctele de conexiune distribuite pe întreaga suprafață, sistemele BGA pot susține mai multe funcții într-un spațiu mai mic, optimizând utilizarea PCB-urilor și îmbunătățind performanța dispozitivului. Conexiunile din BGA sunt realizate prin mici bile de lipit atașate direct pe plăcile corespunzătoare de pe PCB. Această metodă asigură performanțe electrice superioare și o fiabilitate ridicată, în special în medii cu densitate mare.

Sistemele BGA sunt utilizate pe scară largă în electronicele moderne, cum ar fi calculatoarele, smartphone-urile și consolele de jocuri. Totuși, designul lor unic prezintă provocări în ceea ce privește asamblarea, dezasamblarea și întreținerea, care necesită abilități și echipamente specializate. Înțelegerea fundamentelor sistemelor BGA, inclusiv structura lor unică și avantajele conexiunilor cu bile de lipit, conduce în mod natural la întrebări despre procesul de asamblare.

Cum funcționează procesul de lipire al sistemelor BGA?

Lipirea unui sistem BGA necesită precizie și unelte adecvate. Procesul începe cu pregătirea PCB-ului prin aplicarea pastei de lipit cu exactitate pe plăcuțele de contact, un pas esențial pentru realizarea unor conexiuni robuste. Sistemul BGA este apoi poziționat pe PCB folosind unelte specializate pentru a asigura o aliniere corectă.

După poziționare, procesul de lipire are loc, de obicei, într-un cuptor de reflow, care asigură o distribuție uniformă a căldurii, necesară pentru topirea bilelor de lipit și formarea unor conexiuni electrice solide. Temperatura și timpul sunt controlate strict pentru a preveni deteriorarea atât a sistemului, cât și a plăcii. Procesul trebuie monitorizat cu atenție pentru a asigura realizarea corectă a tuturor conexiunilor, care sunt verificate ulterior prin inspecție cu raze X sau alte metode de control al calității.

De ce este important profilul de lipire?

Respectarea profilului de lipire este unul dintre cele mai critice aspecte ale procesului de lipire a sistemelor BGA. Profilul definește parametrii de temperatură și timp care trebuie monitorizați cu precizie în timpul lipirii. Urmarea acestuia asigură calitatea și fiabilitatea conexiunilor realizate prin lipire. Dezvoltarea unui profil de lipire implică înțelegerea cerințelor termice ale PCB-ului și ale sistemului BGA. Parametrii cheie includ temperatura de topire a aliajului de lipit, durata fiecărei faze de lipire și ratele de încălzire și răcire. Fiecare dintre acești factori joacă un rol vital în asigurarea formării unor conexiuni solide și durabile ale bilelor de lipit

Neconformitatea cu profilul de lipire poate duce la numeroase probleme. Temperaturile excesive pot deteriora sistemul BGA și PCB-ul, în timp ce căldura insuficientă poate să nu topească adecvat aliajul de lipit, rezultând conexiuni slabe sau incomplete. Timpul incorect poate provoca o distribuție inegală a căldurii, crescând riscul de defecte precum scurtcircuite sau lipituri reci.

Profilul de lipire nu doar că garantează calitatea și durabilitatea conexiunilor realizate, dar previne și deteriorările termice ale componentelor. Prin urmare, acesta este indispensabil în procesul de lipire a sistemelor BGA, în special pentru dispozitivele electronice care necesită fiabilitate și performanță ridicate. Trecând de la prevenirea problemelor de lipire la remedierea acestora, tehnicile și uneltele specializate devin esențiale. Aici intervin sistemele de reparație pentru BGA.

Sisteme de reparație pentru BGA

Repararea și întreținerea sistemelor BGA necesită unelte și tehnici specializate pentru a face față provocărilor impuse de designul lor unic. În acest context, sistemele de reparație joacă un rol esențial, oferind soluții adaptate pentru demontarea, repararea și reasamblarea precisă a acestor componente complexe. Unul dintre instrumentele de bază într-un sistem de reparație este stația de rework BGA, care permite îndepărtarea și instalarea controlată a sistemelor BGA pe PCB-uri. Aceste stații utilizează control precis al temperaturii și fluxului de aer pentru a asigura o distribuție uniformă a căldurii, esențială pentru dezasamblarea și reasamblarea în siguranță a componentelor

Pe lângă stațiile de rework, sistemele de reparație pot include dispozitive avansate de inspecție, precum microscoape și camere termice. Aceste unelte permit examinarea minuțioasă a calității conexiunilor și identificarea potențialelor probleme, cum ar fi lipiturile reci sau scurtcircuitele. Dispozitivele pick-and-place sunt utilizate, de asemenea, pentru aplicarea precisă a pastei de lipit și poziționarea corectă a BGA-urilor, asigurând conexiuni fiabile și evitând deteriorările în timpul lipirii.

Un aspect crucial al sistemelor de reparație este software-ul de diagnosticare, care ajută la identificarea problemelor și la planificarea reparațiilor. Acest software oferă instrucțiuni detaliate și ghidare, sprijinind tehnicienii în întreținerea BGA-urilor cu precizie și eficiență. Pe măsură ce tehnologiile electronice evoluează, sistemele de reparație BGA se dezvoltă pentru a oferi soluții din ce în ce mai sofisticate și integrate, un exemplu fiind echipamentele precum REECO RS-300Q.

REECO RS-300Q – un instrument pentru asamblarea și dezasamblarea sistemelor BGA

REECO RS-300Q, destinat asamblării și dezasamblării SMD/BGA, este un instrument esențial pentru serviciile profesionale de electronică și pentru producție, oferind funcționalități avansate pentru lucrul cu sisteme BGA exigente. Sistemul său avansat de control al temperaturii permite procese precise de lipire, iar software-ul integrat facilitează programarea și stocarea diferitelor profiluri de lipire, sporind astfel eficiența și calitatea.

Printre caracteristicile remarcabile se numără preîncălzitorul infraroșu integrat, duza de aer cald și sistemele de poziționare XYZ pentru alinierea precisă a componentelor pe PCB. Computerul încorporat cu ecran tactil simplifică operarea și îmbunătățește ergonomia, eliminând necesitatea unui laptop extern—un aspect crucial în mediile care impun standarde stricte de siguranță electrostatică.

În plus, REECO RS-300Q este echipat cu un sistem de diagnosticare pentru detectarea și remedierea rapidă a problemelor, cum ar fi lipiturile incomplete sau deteriorările termice. Funcția de recunoaștere automată a poziționării BGA minimizează erorile de asamblare. Aceste caracteristici avansate fac ca REECO RS-300Q să fie potrivit chiar și pentru operatorii mai puțin experimentați, asigurând o precizie ridicată și repetabilitate în procesele de lipire, ceea ce îl transformă într-o investiție valoroasă cu o recuperare rapidă a costurilor. Pentru a valorifica pe deplin potențialul REECO RS-300Q, instruirea corespunzătoare a operatorilor este esențială. Acest lucru ne conduce la următorul aspect critic—formarea profesională

Formare profesională

Educația și instruirea specialiștilor în electronică reprezintă un pilon central al procesului de rework, echipând tehnicienii cu cunoștințele și abilitățile necesare pentru întreținerea eficientă a dispozitivelor, oferindu-le în același timp certificări recunoscute pe piață. Organizații precum IPC pun un accent deosebit pe educația continuă, stabilind standarde precum IPC-7711/21 și IPC-A-610 și oferind cursuri la diferite niveluri de competență, cu experiență practică pe dispozitive reale.

RENEX, lider în domeniul asamblării și întreținerii electronicelor, sprijină aceste inițiative prin oferirea de cursuri specializate pentru utilizarea unor echipamente avansate, precum REECO RS-300Q. Aceste cursuri sunt deosebit de valoroase pentru tehnicienii și inginerii care doresc să dobândească expertiză în manipularea sistemelor BGA și a altor componente complexe. Formarea practică permite participanților să acumuleze experiență în condiții de lucru realiste.

Pe măsură ce tehnologiile electronice evoluează rapid, specialiștii în rework trebuie să-și extindă constant cunoștințele. Participarea la cursuri de formare, workshopuri și conferințe de industrie este esențială pentru a rămâne competitivi pe piața muncii. RENEX se asigură că participanții la cursurile sale sunt mereu la curent cu cele mai recente tendințe și tehnici în domeniul reparațiilor și întreținerii dispozitivelor electronice.

Parteneriat cu Grupul RENEX

Grupul RENEX, în calitate de producător al echipamentelor REECO, este recunoscut ca un furnizor complet de soluții pentru sectorul electronicii. Activitatea sa nu se limitează doar la furnizarea de echipamente, ci include și servicii extinse de consultanță, educație și cercetare și dezvoltare, contribuind la creșterea companiilor care utilizează soluțiile sale.

Sub brandul REECO, RENEX oferă roboți, mobilier modular proiectat pentru zonele EPA și îmbrăcăminte antistatică, esențiale pentru menținerea standardelor de siguranță și igienă în producția de electronice.

Pentru mai multe informații, contactați office@renex.ro.