Utrzymywanie konkurencyjności nieodłącznie wiąże się ze zwiększaniem wydajności, często rozumianej jako szybkość realizacji. Problemem zwykle jest jednak zachowanie dokładności. Powszechną odpowiedzią na to jest wprowadzanie najnowszych technologii do procesów produkcyjnych i usługowych. Odpowiednio dobrane rozwiązania zwiększają produktywność redukując koszty. Naturalnie – firmy, które wprowadzają je jako pierwsze mogą szybko zostawić konkurentów w tyle.

Przykładem technologii, której wprowadzenie może zaważyć na przyszłości przedsiębiorstwa są roboty przemysłowe. Dokładne dane są oczywiście zależne od konkretnej aplikacji, ale z ogólnych szacunków wynika, że wprowadzenie robota do wykonywania jednego kluczowego zadania w linii produkcyjnej może zwiększyć wydajność nawet o 40%. Mówiąc prosto roboty mogą zwiększać szybkość, dokładność niezawodność i powtarzalność. Z reguły wykorzystują również mniej miejsca w przestrzeni produkcyjnej niż konwencjonalne stanowisko pracy. Dzięki rozwojowi technologicznemu, roboty stały się osiągalne cenowo nawet dla małych i średnich przedsiębiorstw. Są szybkie, kompaktowe i można je ustawić tak, aby współdziałały z tradycyjną automatyką lub wspierały procesy wykonywane przez pracowników. Dzięki temu są łatwe do wdrożenia i użytkowania. Ale co tak naprawdę mogą one zrobić? Które procesy powinny być zrobotyzowane w pierwszej kolejności? Jak należy przeorganizować układ przestrzeni produkcyjnej? Co ze skalowalnością? Współczesne roboty są dostępne w rozmiarach odpowiednich do przenoszenia przedmiotów o masie od kilku gramów do kilku tysięcy kilogramów. Popularne typy obejmują roboty SCARA, roboty kartezjańskie oraz roboty jedno- lub wieloosiowe, które mogą być wykorzystywane w samodzielnych aplikacjach dedykowanych jednemu procesowi lub jako grupy realizujące kolejne procesy.

Od jednego procesu do wielu

YAMAHA posiada szerokie i wieloletnie doświadczenie w automatyzacji produkcji w wielu branżach. Dostarczane przez nią roboty przemysłowe, w szczególności typu SCARA świetnie nadają się do realizacji szerokiego spektrum procesów montażowych. Doskonałym przykładem ich implementacji jest seria Robotów REECO. Wchodzące w jej skład urządzenia pozwalają na zautomatyzowanie konkretnego procesu, takiego jak lutowanie skręcanie, dozowanie czy nakładanie powłok ochronnych W serii Robotów REECO manipulator YAMAHA SCARA YK-XG został zintegrowany m.in. z przenośnikiem i klatką bezpieczeństwa tworząc gotowe rozwiązanie, jakie może być szybko zainstalowane w zakładzie przemysłowym.

Urządzenie może pracować zarówno w linii jak i poza nią. W tym drugim przypadku obrabiane przedmioty – detale – mogą być wprowadzane ręcznie lub za pomocą podajnika. Roboty REECO pozwalają producentom na elastyczne i skalowalne wprowadzanie technologii zrobotyzowanej do swoich fabryk. Procesy wcześniej wykonywane ręcznie, takie jak lutowanie przewodów lub komponentów przewlekanych, dokręcanie śrub z określonym momentem obrotowym, dozowanie czy nakładanie powłok mogą być pojedynczo zautomatyzowane, aby zapewnić większą szybkość, powtarzalność i przewidywalne czasy cyklu produkcyjnego.

Robot Dozujący REECO

Robot Dozujący REECO jest gotowym do wdrożenia urządzeniem pozwalającym na automatyczne i precyzyjne nałożenie wzdłuż ustalonej ścieżki substancji (mediów) o różnych gęstościach takich jak kleje, uszczelki, farby, smary i inne o zbliżonej konsystencji. Przedmiot na jaki ma zostać nałożona substancja jest wprowadzany w pole robocze, gdzie wyposażona w odpowiednio dobraną dyszę głowica rozprowadza substancję zgodnie z zaprogramowanym schematem i w precyzyjnie odmierzonych ilościach.

Uniezależnia to proces od zdolności manualnych operatora i pozwala na osiąganie dokładności i powtarzalności, do jakich ludzka ręka nie jest zdolna. Wszystko to minimalizuje koszty i problemy procesowe związane z nałożeniem zbyt małej lub zbyt dużej ilości substancji – w szczególności z wyciekaniem i powstającymi zabrudzeniami. W rezultacie robotyzacja przyspiesza proces, minimalizuje zużycie samych nakładanych substancji i upewnia użytkownika, że produkty wytwarzane są z najwyższą możliwą precyzją.

Robot Lakierujący REECO

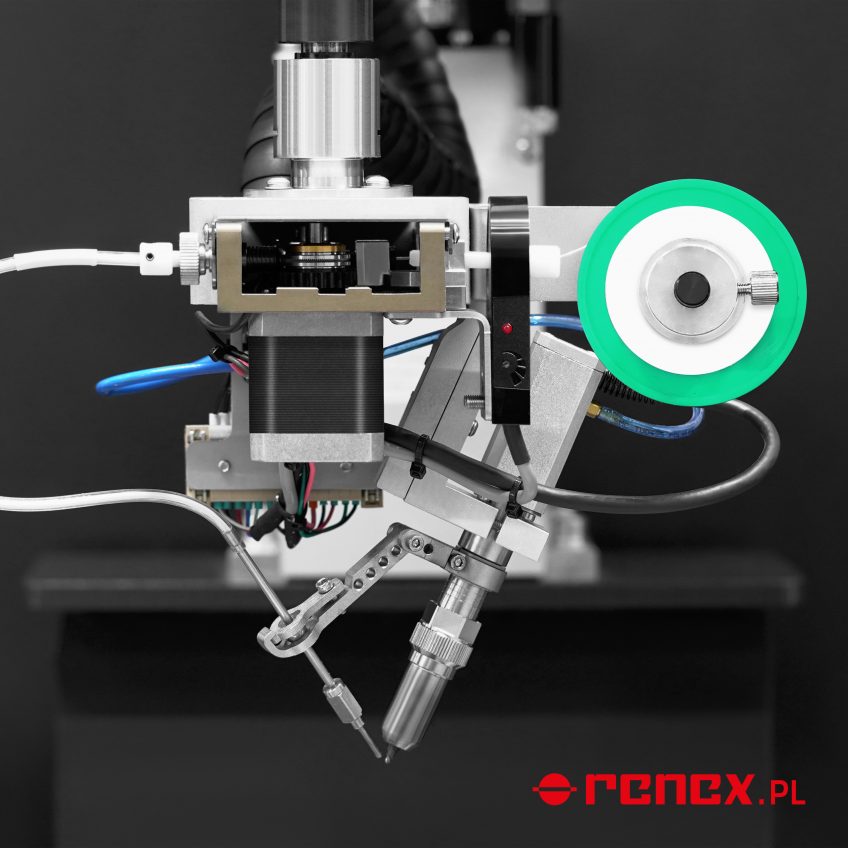

Robot Lakierujący jest nowym urządzeniem w ofercie REECO odpowiadającym na zapotrzebowanie rynkowe w sferze automatyzacji procesu conformal coating. Urządzenie pozwala jednak na zautomatyzowanie etapów produkcyjnych obejmujących rozprowadzanie natryskowe różnych płynów.

Automat został wyposażony w zawór natryskowy zapewniający równomierne nanoszenie powłok płynnych o lepkości od niskiej do średniej oraz innowacyjny, zintegrowany układ czyszczenia dyszy eliminujący problem ręcznego czyszczenia zaworu.

Cechą wyróżniającą urządzenie jest możliwość dowolnej konfiguracji systemów dozowania i zaworów dozujących na głowicy robota. Pozwala to na dopasowanie go do konkretnej aplikacji i materiałów (mediów) jakie mają być rozprowadzane. Na głowicy urządzenia można zamontować nawet trzy różne zawory. Daje to możliwość jednoczesnego dozowania nawet trzech mediów, podnosząc wydajność i skracając czas pojedynczego cyklu.

Urządzenie może być opcjonalnie wyposażone w oprogramowanie typu traceability zbierające dane statystyczne w toku realizowanych projektów.

Robot lutowniczy

Robot lutowniczy REECO pozwala na automatyzację montażu komponentów przewlekanych na płytkach PCB. W stosunku do alternatywnych rozwiązań robot charakteryzuje się niewielkim poborem energii elektrycznej nie wymaga zastosowania carrierów z drogich materiałów, osłony azotu, ani zmywania topnika użytego w procesie lutowania. Sprawia to, że opłacalna z jego użyciem staje się już produkcja mało- i średnioseryjna.

Konstrukcja została oparta o głowicę lutującą z podajnikiem spoiwa osadzoną na robocie typu YAMAHA SCARA. Pozwala to na tworzenie precyzyjnych połączeń lutowniczych zgodnie z zaprogramowanym schematem. Zastosowany sterownik PLC steruje wszystkimi urządzeniami pomocniczymi, takimi jak transport, generator lutownicy, podajnik drutu, czy stacja do czyszczenia grotów, co znacząco ułatwia i przyspiesza programowanie procesu.

Robot skręcający

Robot skręcający REECO pozwala na automatyzację etapów produkcji wymagających skręcania elementów za pomocą śrub i wkrętów. Procesy te znajdują często znajdują zastosowanie w montażu elementów gotowych produktów jak np. obudowy. Robot stanowi alternatywę dla powszechnej wciąż na tym etapie produkcji pracy człowieka. W wielu przypadkach pracownicy wciąż ręcznie – za pomocą wkrętarki elektrycznej wkręcają od kilku do kilkudziesięciu śrub montując produkty.

Automatyzacja tego procesu z użyciem robotów pozwala na znaczące oszczędności czasu i zwiększenie wydajności. Element, na którym odbywa się praca jest wprowadzany w zakres pola roboczego na przenośniku. Robot, realizując program, pobiera odpowiednie śruby z podajnika i wkręca je w otwory z wybraną siłą docisku, dzięki czemu zachowana jest pełna powtarzalność i precyzja, przy minimalizacji ryzyka błędów ludzkich.

Automatyzacja End-to-End

Linia robotów Yamaha umożliwia integratorom zbudowanie kompletnego rozwiązania składającego się z optymalnej kombinacji poszczególnych urządzeń. Jednym z aspektów do rozważenia jest zawsze to w jaki sposób przenieść obrabiane przedmioty – detale – z jednego stanowiska roboczego do kolejnego. Konwencjonalnie było to realizowane za pomocą przenośników taśmowo-rolkowych. Obecnie unikalne moduły przenośników liniowych Yamaha, takie jak LCMR200 zmieniły wszystko wprowadzając ransport, który umożliwia konfigurację prędkości, pozycji zatrzymania i kierunku za pomocą RCX-Studio 2020 tj. tego samego środowiska używanego do symulacji, programowania i obsługi wszystkich robotów YAMAHA. Moduł LCMR jest zdolny do szybkiego ruchu dwukierunkowego i dużych przyspieszeń jak również do wykonywania niewielkich ruchów. System został wyposażony w serwonapęd, sterowany bezpośrednio, co eliminuje konieczność stosowania mechanicznych ograniczników i czujników położenia zwykle potrzebnych do sterowania konwencjonalnymi przenośnikami.

Każda karetka (znane również jako suwak, wózek, ang. slider) może być programowana i sterowana niezależnie, przekształcając „pasywny przepływ” zwykłego przenośnika w aktywnie sterowany transport. Dzięki wbudowanym indywidualnym napędom i sterowaniu za pomocą uniwersalnego sterownika YAMAHA serii YHX, transport z wykorzystaniem modułów LCMR może zaoszczędzić około 65% miejsca za panelem sterowania i zredukować czas podłączenia nawet o 50%.

Wykorzystując RCX-Studio 2020, transport obrabianych obiektów – detali może być zaprojektowany jako integralna część rozwiązania zrobotyzowanego rozszerzając jego możliwości. Moduły mogą być ustawiane tworząc linie w różnych dobranych do danych warunków długościach. Karetka LCMR200 może również stanowić pole robocze umożliwiając wykonywanie na niej takich procesów jak montaż mechaniczny lub testy elektryczne na komponentach.

Wybór i programowanie robota

Z zewnątrz, a nawet po wstępnym zapoznaniu się, jeden robot może wyglądać bardzo podobnie do drugiego. Podczas wyboru, ważne jest, aby ocenić nie tylko zdolność przenoszenia ładunku, którą łatwo porównać w tabelkach, ale także inne aspekty konstrukcji, takie jak prędkość i czas cyklu, zużycie energii i niezawodność. System wykrywania pozycji Yamaha zastosowany w robotach SCARA serii YK-X wykorzystuje resolwery zamiast typowych enkoderów, na które mogą mieć wpływ zanieczyszczenia takie jak smar lub kurz, czy pola magnetyczne lub elektryczne. Dodatkowo, bez pasowy napęd, w który wyposażone są wybrane modele, zapewnia stałą, niepogarszającą się z upływem czasu dokładność. Dostępne są również modele specjalne, takie jak warianty odporne na pyły czy zachlapania przeznaczone do stosowania w środowiskach takich jak pomieszczenia czyste i obszary przygotowywania żywności.

Uproszczone widzenie robotów

Prosty, „niewidzący” robot może w zadowalający sposób obsługiwać wiele różnych procesów przemysłowych. Jednakże wprowadzenie do rozwiązania systemu wizyjnego rozszerza możliwości radzenia sobie z bardziej złożonymi procesami, weryfikowania dokładności pozycjonowania i podnoszenia jakości. Często jest to skomplikowane wyzwanie, które wymaga specjalistycznej wiedzy, aby system wizyjny mógł komunikować się z kontrolerem robota. YAMAHA wprowadza wizję do środowiska programowania i kontroli robotów dzięki systemowi wizyjnemu iVY2+. System zawiera moduły kamer o rozdzielczości do 5Mpikseli oraz karty interfejsu kamery, które są kompatybilne z kontrolerami robotów serii RCX3. Dostępne są również specjalne instrukcje wizyjne, które upraszczają programowanie przy użyciu RCX-Studio 2020 i umożliwiają szybkie wyszukiwanie i śledzenie elementów.

Zastosowanie systemu wizyjnego do pracy robota pozwala użytkownikom korzystać z zaawansowanych funkcji takich jak wykrywanie skupisk, co umożliwia identyfikację i szybkie liczenie obiektów o nieregularnych kształtach, takich jak artykuły spożywcze i odzież. System iVY2+ zawiera również mechanizm wyszukiwania krawędzi obrazu, który usprawnia wykrywanie elementów w trudnych warunkach oświetleniowych. Kreator ułatwiający kalibrację systemu oraz uproszczony, trzystopniowy proces rejestracji przedmiotu obrabianego, który wymaga od użytkownika wybrania tylko ustawień przechwytywania obrazu, konturu i pozycji wykrywania, eliminują pracochłonne zadania i pomagają użytkownikom w ukończeniu konfiguracji nawet o 80% szybciej niż w przypadku typowych systemów wizyjnych ogólnego przeznaczenia.

Podsumowując

Roboty przemysłowe są obecnie bardziej przystępne cenowo i łatwiejsze do wdrożenia w produkcji, pakowaniu i logistyce niż kiedykolwiek wcześniej. Dostępna jest szeroka gama typów robotów, takich jak SCARA, kartezjańskie, jedno- lub wieloosiowe, w małych rozmiarach, odpowiednich do precyzyjnych zadań. Chociaż wciąż niewielu producentów robotów jest w stanie zaoferować wszystkie typy urządzeń w szerokim zakresie rozmiarów. Te dodatkowe opcje pozwalają użytkownikom na łatwiejsze skalowanie systemów i rozpoczęcie automatyzacji od małej inwestycji w celu sprawdzenia wyników. Wraz z rosnącym doświadczeniem, coraz więcej procesów może zostać zrobotyzowanych. Dzięki dodatkowej konstrukcji modułu przenośnika liniowego YAMAHA LCMR200, kompletna zautomatyzowana linia montażowa może być zbudowana na niewielkiej powierzchni i szybko dostrojona przy użyciu graficznego oprogramowania do programowania.

Rozważając wprowadzenie robotów w celu zautomatyzowania jednego lub więcej procesów, należy wziąć pod uwagę cechy konstrukcyjne, które wpływają na niezawodność, a także kluczowe parametry wydajności, takie jak udźwig, prędkość i zużycie energii. Krytyczne znaczenie ma również zapewnienie skalowalności. Integracja systemu wizyjnego robota może być bardziej złożona niż się wydaje, programowanie może być trudne, a interakcje pomiędzy robotem i kamerą mogą być powolne. Rozwiązanie, które zapewnia łatwiejszą integrację bardziej zaawansowanych funkcji, może w dłuższej perspektywie być dużo bardziej wydajnie kosztowo.

Automatyzacja procesów takich jak dozowanie czy powlekanie może zostać dodatkowo ułatwiona poprzez zastosowanie gotowych rozwiązań. Manipulatory YAMAHA SCARA zostały zastosowane w nagrodzonej Godłem TERAZ POLSKA serii Robotów REECO. W jej skład wchodzą Roboty Lutujące, Skręcające oraz szczególnie interesujące z punktu widzenia przedmiotowego opracowania Roboty Dozujące i Lakierujące.

Co dalej?

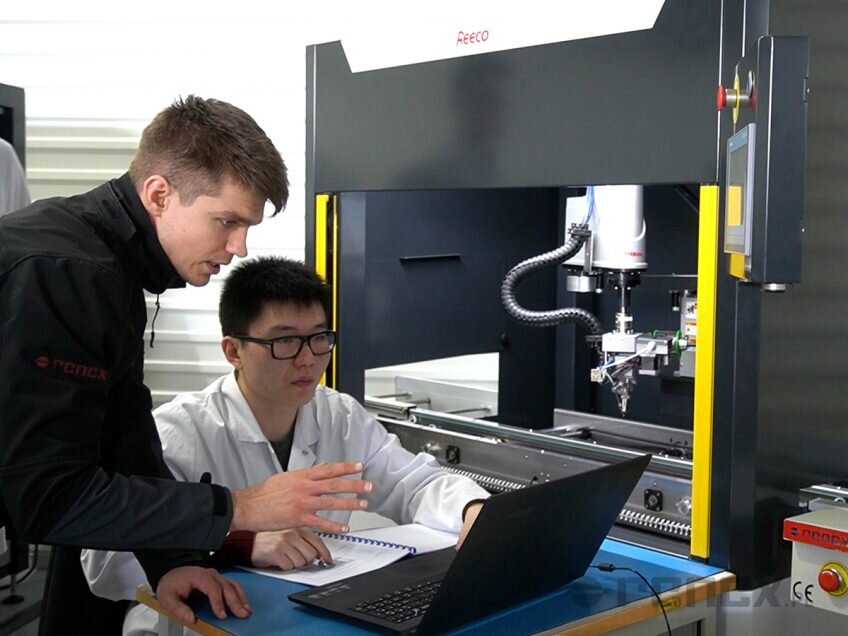

Urządzenia i roboty YAMAHA oraz REECO można zobaczyć i sprawdzić w działaniu w CENTRUM TECHNOLOGICZNO-SZKOLENIOWYM RENEX. W ramach tego ośrodka Grupa RENEX – będąca jedną z największych polskich firm z branży elektronicznej, a zarazem dystrybutorem YAMAHA Robotics na Polskę i kraje bałkańskie realizuje swoją misję świadczenia kompleksowych usług dla branży elektronicznej.

Grupa RENEX dostarcza nie tylko same urządzenia ale również szeroki zakres usług doradczych, serwisowych i szkoleniowych. Specjaliści CENTRUM TECHNOLOGICZNO-SZKOLENIOWEGO RENEX pomagają w identyfikacji problemów produkcyjnych i doborze odpowiednich rozwiązań technologicznych.

W Centrum prowadzone są również szkolenia z zakresu wprowadzanych rozwiązań zrobotyzowanych. W ośrodku działa AUTORYZOWANE CENTRUM SZKOLENIOWE YAMAHA dostarczające wiedzę specjalistyczną dotyczącą obsługi i programowania urządzeń i robotów przemysłowych, co pozwala użytkownikom w pełni korzystać z ich możliwości.