Roboty przemysłowe są dostępne w wielu różnych formach i mogą być wykorzystywane do różnych zadań. Na jednym końcu spektrum znajdują się duże maszyny zaprojektowane do podnoszenia ciężarów i szybkich procesów. W celu zapewnienia bezpieczeństwa dostęp do przestrzeni, gdzie się je wykorzystuje musi być ograniczony i ściśle kontrolowany. Na drugim końcu spektrum są roboty współpracujące – czyli tzw. coboty. Są z reguły w rozmiarach stołu warsztatowego i pracują razem z pracownikami, przejmując najczęściej zadania powtarzalne, silnie angażujące oraz te, które muszą być zrealizowane w ściśle określonych odstępach czasu.

Pomiędzy tymi dwoma skrajnościami znajdują się roboty zaprojektowane do przenoszenia ładunków o masie od kilku gramów do około 50 kg. Pozwalają one na automatyzację wielu procesów, których elementem jest wielokrotne pobieranie jakiegoś przedmiotu, przenoszenie go i umieszczanie w określonym punkcie. Ze względu na specyfiką tych zadań użytkownicy kluczowe znaczenie w tej sferze ma szybkość, dokładność i powtarzalność ruchu, jak również możliwość używania tam, gdzie zachodzi konieczność utrzymania sterylności.

W tym zakresie szeroko stosowane są roboty typu SCARA (Selective Compliance Assembly Robot Arm).

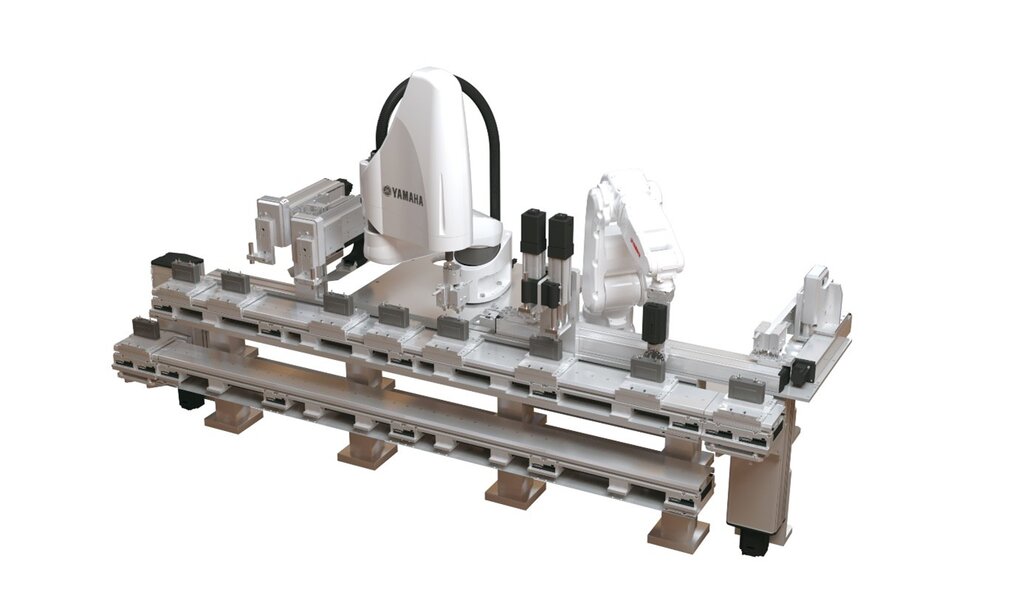

Co więcej, doskonale współpracują z modułami przenośników liniowych LCMR200 firmy YAMAHA, które zapewniają elastyczny transport elementów. W przeciwieństwie do konwencjonalnych przenośników taśmowo-rolkowych, moduły te są programowane i sterowane w ten sam sposób, co inne roboty, tworząc w pełni zintegrowaną i skoordynowaną zrobotyzowaną komórkę montażową.

Przewaga robotów SCARA

Na pierwszy rzut oka może wydawać się, że dzisiejsze roboty SCARA niewiele różnią się od wcześniejszych generacji. Podobnie jak w przypadku ich poprzedników, cechą charakterystyczną jest przegubowe, dwuosiowe ramię, które działa w jednej płaszczyźnie.

Podczas gdy fantastyka naukowa i wczesne coboty, takie jak Baxter, przewidywały, że w przyszłości roboty będą miały bardziej humanoidalne formy, to roboty typu SCARA okazały się niezmiennie doskonałe w naśladowaniu ruchów ludzkiego ramienia. Może się ono wysuwać i chować oraz obracać wokół osi zarówno „ramienia”, jak i „łokcia”, niezależnie i jednocześnie. Może przemieszczać się w każdy punkt w obrębie obszaru wyznaczonego przez maksymalne rozprostowanie obu segmentów, a także sięgać do wnętrza obudów.

Dzięki tej elastyczności roboty SCARA mogą wykonywać szeroki zakres operacji, takich jak przenoszenie obiektów z jednego miejsca w drugie, pobieranie i umieszczanie lub pozycjonowanie elementów w zespołach oraz wykonywanie takich procesów, jak wkręcanie śrub, dozowanie i grawerowanie. Ponad tę duży zakres funkcjonalności, za zastosowaniem robotów typu SCARA przemawia duża dokładność i precyzja tej konstrukcji. Dzięki temu mogą realizować wymagające zadania przemysłowe z dużą powtarzalnością.

Rodzina przystępnych cenowo, wysokowydajnych robotów SCARA YAMAHA YK-XE, została stworzona z myślą o realizacji zadań wymagających przenoszenia elementów o masie od 4 kg do 10 kg. W jej zakres wchodzą modele o wysokiej powtarzalności nawet osiągającej zakres ±0,01 mm w osiach X, Y i Z oraz ±0,01° w ruchu obrotowym. Wyjątkiem jest model YK710XE o największej długości ramienia w rodzinie, sięgającej 710 mm, charakteryzuje się powtarzalnością ±0,02 mm w osiach X i Y.

Dokładność i precyzja tych robotów pozwala na wykorzystanie ich np. zadaniach pozycjonowanie drobnych elementów mechanicznych takich jak małe sprężyny lub czy podkładki, lub oraz do pobierania i umieszczania elementów elektronicznych montowanych powierzchniowo. Ich udźwig pozwala również na wykorzystanie ich do przenoszenia lub montażu cięższych elementów, takich jak części samochodowe.

Roboty te pozwalają zatem na przekształcenie prozaicznych i powtarzalnych zadań w procesy, które mogą pomóc firmom decydującym się na inwestycję wyróżnić się na tle konkurencji. Urządzenia pracują bowiem nie tylko szybciej, ale i dłużej i z mniejszą liczbą błędów niż ludzie, dzięki czemu umiejętności człowieka – niezwykła zręczność, rozwiązywanie problemów, kreatywność – mogą być wykorzystane z większym pożytkiem gdzie indziej.

Kontrola ruchu

Najnowsza generacja robotów Yamaha YK-XE SCARA została zaprojektowana z nowym, lżejszym zespołem głowicy oraz ulepszonym sterowaniem ruchem. Zapewnia to większe przyspieszenie i redukcję wibracji. Strategie sterowania opracowane przez firmę YAMAHA dla robotów SCARA automatycznie optymalizują przyspieszenie liniowe i kątowe, biorąc pod uwagę orientację ramienia i bezwładność ładunku, aby ograniczyć maksymalny moment obrotowy, zapobiec nadmiernym wibracjom i poprawić sterowność. Pomaga to nie tylko zminimalizować czas cyklu, ale także zmniejszyć naprężenia mechaniczne, a to przekłada się na większą niezawodność.

System wizyjny robota

Dzięki precyzyjnemu sterowaniu ruchem roboty SCARA zwiększają produktywność w wielu procesach przemysłowych. Zintegrowanie systemu wizyjnego dodatkowo rozszerza zakres zastosowań maszyny, umożliwiając takie funkcje, jak śledzenie przenośnika, wykrywanie położenia i kompensacja położenia w celu zwiększenia dokładności procesów. Jest to szczególnie istotne w zadaniach takich jak nakładanie kleju lub masy uszczelniającej na krawędzie zespołu lub naklejanie etykiet na elementy, które mogą być nieregularnie rozmieszczone na podłożu.

System wizyjny RCXiVY2+ firmy YAMAHA (grafika 2) składa się z karty wizyjnej, karty oświetleniowej oraz karty śledzącej, które są zainstalowane w wieloosiowym kontrolerze robota serii RCX3. W ten sposób w programie robota połączono zarządzanie sterowaniem robotem, przetwarzanie obrazu, sterowanie oświetleniem oraz przetwarzanie danych potrzebnych do śledzenia przenośnika, co znacznie skraca czas konfiguracji sprzętu.

System RCXiVY2+ posiada nową funkcję wykrywania skupisk, która umożliwia rozpoznawanie elementów od dwóch do dziesięciu razy szybciej niż stosowana wcześniej technika wykrywania krawędzi. Umożliwia to robotom wykrywanie, pobieranie i szybkie liczenie wielu przedmiotów o nieokreślonym kształcie i rozmiarze, takich jak artykuły spożywcze i odzież.

Oprogramowanie do programowania

Aby ułatwić konfigurację pojedynczego robota lub gniazda montażowego, dostawca oferuje bogate w funkcje narzędzia programowe, które ułatwiają i przyspieszają programowanie oraz konfigurację robota. Środowisko RCX-Studio 2020 firmy YAMAHA dostarcza narzędzia ułatwiające zarządzanie robotami od konfiguracji do konserwacji i kreatory do automatycznego generowania przykładowych aplikacji. Te gotowe do użycia szablony pomagają łatwo zaprogramować typowe czynności, takie jak pobieranie i układanie, paletyzowanie i śledzenie przenośników w tym procesy z wykorzystaniem wizji bez konieczności pisania poleceń.

Dostępne są również takie narzędzia, jak emulator, kalkulator czasu cyklu i śledzenie w czasie rzeczywistym, a kolejną nową funkcją jest symulator 3D, który umożliwia sprawdzanie, usuwanie błędów i optymalizację programów w trybie offline. Narzędzia dostępne w symulatorze obejmują wyświetlanie trajektorii, które umożliwia operatorom ocenę ruchów robota, oraz testy pomagające uniknąć kolizji z innymi robotami lub urządzeniami peryferyjnymi. Oprogramowanie umożliwia symulację ruchów czterech robotów i inspekcję z wielu punktów widzenia. Korzystając z symulatora, można szybko ustalić pozycje robotów, kolejność działań i optymalne ustawienia prędkości, zanim rozpoczną się prawdziwe prace. Pozwala to zredukować liczbę rzeczywistych prób i błędów, zwłaszcza w przypadku konfigurowania wieloelementowej komórki montażowej, a także umożliwia szybsze rozpoczęcie produkcji.

Gotowe rozwiązania

Automatyzacja procesów takich jak dozowanie czy powlekanie może zostać dodatkowo ułatwiona poprzez zastosowanie gotowych rozwiązań. YAMAHA SCARA zostały zastosowane w nagrodzonej Godłem TERAZ POLSKA serii Robotów REECO. W jej skład wchodzą Roboty Lutujące, Skręcające oraz szczególnie interesujące z punktu widzenia przedmiotowego opracowania Roboty Dozujące i Lakierujące.

Nagrodzone w 2020 roku Godłem TERAZ POLSKA, Roboty REECO zostały stworzone do działania w zakładach produkcyjnych i produkcyjno-usługowych. Z tego względu zastosowano w nich rozwiązania umożliwiające pracę zarówno poza linią jak i w linii, w tym zależnie od modelu, dwie opcje transportu: krawędziowy oraz w postaci stołu obrotowego. Pierwsza możliwość pozwala na dowolne zestawiane kilku robotów bądź łączenie ich innymi typami urządzeń i co za tym idzie realizację wielu zadań i bardziej skomplikowanych procesów. Druga natomiast – w formie stołu obrotowego – stanowiąca nowość w ofercie REECO – ułatwia i przyspiesza ręczne wprowadzanie obrabianego elementu (np. płytki PCB) do pola roboczego.

Co szczególnie istotne, wszystkie urządzenia tej serii oprócz zastosowania w nich elementów YAMAHA zostały oparte o System Zrobotyzowany REECO. Dzięki tej pełnej kompatybilności, w urządzeniach tych może zmieniana głowica. Dla przykładu Robot Lakierujący może być, jeśli zajdzie taka potrzeba, zmieniony funkcjonalnie w robota lutowniczego, skręcającego, dozującego czy też innego – w aplikacji zrealizowanej na indywidualne zamówienie.

Daje to użytkownikom możliwość reakcji na zmieniające się presje rynkowe czy potrzeby produkcyjne i szybką reorganizację elementów linii bez konieczności zakupu nowego urządzenia.

Robot Dozujący REECO

Robot Dozujący REECO jest gotowym do wdrożenia urządzeniem pozwalającym na automatyczne i precyzyjne nałożenie wzdłuż ustalonej ścieżki substancji (mediów) o różnych gęstościach takich jak kleje, uszczelki, farby, smary i inne o zbliżonej konsystencji. Przedmiot na jaki ma zostać nałożona substancja jest wprowadzany w pole robocze, gdzie wyposażona w odpowiednio dobraną dyszę głowica rozprowadza substancję zgodnie z zaprogramowanym schematem i w precyzyjnie odmierzonych ilościach.

Uniezależnia to proces od zdolności manualnych operatora i pozwala na osiąganie dokładności i powtarzalności, do jakich ludzka ręka nie jest zdolna. Wszystko to minimalizuje koszty i problemy procesowe związane z nałożeniem zbyt małej lub zbyt dużej ilości substancji – w szczególności z wyciekaniem i powstającymi zabrudzeniami. W rezultacie robotyzacja przyspiesza proces, minimalizuje zużycie samych nakładanych substancji i upewnia użytkownika, że produkty wytwarzane są z najwyższą możliwą precyzją.

Robot Lakierujący REECO

Robot Lakierujący jest nowym urządzeniem w ofercie REECO odpowiadającym na zapotrzebowanie rynkowe w sferze automatyzacji procesu conformal coating. Urządzenie pozwala jednak na zautomatyzowanie etapów produkcyjnych obejmujących rozprowadzanie natryskowe różnych płynów. Automat został wyposażony w zawór natryskowy zapewniający równomierne nanoszenie powłok płynnych o lepkości od niskiej do średniej oraz innowacyjny, zintegrowany układ czyszczenia dyszy eliminujący problem ręcznego czyszczenia zaworu.

Cechą wyróżniającą urządzenie jest możliwość dowolnej konfiguracji systemów dozowania i zaworów dozujących na głowicy robota. Pozwala to na dopasowanie go do konkretnej aplikacji i materiałów (mediów) jakie mają być rozprowadzane. Na głowicy urządzenia można zamontować nawet trzy różne zawory. Daje to możliwość jednoczesnego dozowania nawet trzech mediów, podnosząc wydajność i skracając czas pojedynczego cyklu.

Urządzenie może być opcjonalnie wyposażone w oprogramowanie typu traceability zbierające dane statystyczne w toku realizowanych projektów.

Co dalej?

Urządzenia i roboty YAMAHA oraz REECO można zobaczyć i sprawdzić w działaniu w CENTRUM TECHNOLOGICZNO-SZKOLENIOWYM RENEX. W ramach tego ośrodka Grupa RENEX – będąca jedną z największych polskich firm z branży elektronicznej, a zarazem dystrybutorem YAMAHA Robotics na Polskę i kraje bałkańskie realizuje swoją misję świadczenia kompleksowych usług dla branży elektronicznej.

W Centrum prowadzone są również szkolenia z zakresu wprowadzanych rozwiązań zrobotyzowanych. W ośrodku działa AUTORYZOWANE CENTRUM SZKOLENIOWE YAMAHA dostarczające wiedzę specjalistyczną dotyczącą obsługi i programowania urządzeń i robotów przemysłowych, co pozwala użytkownikom w pełni korzystać z ich możliwości.

CENTRUM TECHNOLOGICZNO-SZKOLENIOWE RENEX wspomaga dostosowywanie procesów w działających na rynku przedsiębiorstwach. Dotyczy to w szczególności tych podmiotów, które rozwijają bądź wdrażają własną produkcję pakietów i urządzeń elektronicznych, bądź tych, które dążą do automatyzacji swoich szeroko w tym miejscu rozumianych procesów poprzez implementację robotów przemysłowych. Ośrodek prowadzi również działalność doradczą w zakresie ochrony ESD oraz tworzenia i prawidłowego utrzymywania EPA (strefy ochrony przed wyładowaniami elektrostatycznymi).

Grupa RENEX, dostarczając kompleksowe rozwiązania, oferuje również szeroki wachlarz wparcia serwisowego – gwarancyjnego i pogwarancyjnego W ramach tych usług prowadzone są m.in. usługi konsultacji w zakresie prawidłowego użytkowania oraz prewencyjnej konserwacji urządzeń umożliwiający zredukowanie ryzyka awarii i związanych z nimi przestojów do minimum.

Podsumowując

W celu utrzymania konkurencyjności, producenci wielu branż – w tym motoryzacyjnej – wciąż wdrażają nowe technologie do swoich systemów wytwórczych. Procesy są wciąż optymalizowane – tak by skracać czas trwania cyklu przy utrzymaniu żądanej jakości. Roboty w połączeniu z najnowszymi technologiami sterowania ruchem oraz narzędziami wspomagającymi programowanie i konfigurację są idealnym rozwiązaniem tego problemu.